Tömítések szerepe, tömítőképesség

ALAPFOGALMAK

A tömítések feladata és rendszerezése

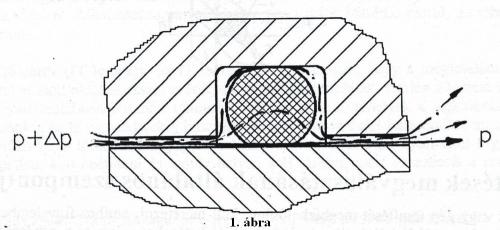

A tömítések olyan szerkezeti kapcsolatok, amelyeknek a feladata, hogy két egymással közvetlenül kapcsolódó tér között az anyagáramlást megakadályozzák vagy mérsékeljék. Az 1. ábra két tér közötti tömítetlenségi utakat szemlélteti.

A tömítések feladatuk szerint lehetnek: funkcionális, védő, vagy biztonsági tömítések.

A funkcionális tömítések a gépek és berendezések működéséhez elengedhetetlenül szükségesek (pl. hengerfej-tömítés). Tönkremenetelük a gépben működési rendellenességet okoz.

A védőtömítések a gépek, berendezések egyes részeit védik a külső hatásoktól (pl. por, nedvesség) ill. a környezetet védik (pl. a kenőanyag kiszivárgása ellen).

A biztonsági tömítések élet-, baleset- és vagyonbiztonsági szempontból jelentősek, mivel legkisebb

hibájuk is veszélyt okozhat (pl. járművek fékberendezéseinek tömítése).

A tömítések csoportosításának másik módja a csatlakozófelületek egymáshoz való viszonya alapján történhet.

Eszerint a csatlakozófelületek lehetnek egymáshoz képest álló vagy mozgó szerkezeti elemek, az elemek pedig

sík vagy alakos felületek. A mozgó elemek végezhetnek egymáshoz képest haladó, forgó vagy forogva haladó

mozgást.

A közeg amelynek a kiáramlását meg kell akadályozni, lehet gáz vagy folyadék ill. ezekben lebegő szilárd részek,

pl. por.

A tömítések üzemeltetési jellemzőivel az MSZ 11268, a tömítések választékával az MSZ 22107 foglalkozik.

A tömítő hatás elérésének módjai

A tömör zárás mechanikus összenyomás útján jön létre. A tömítettség arányos az összeszorítás mértékével

(pl. karima tömítések)

• Hengeres felületre rugóval tömítő élt szorítunk (pl. szimmering-gyűrű).

• Forgó tengelyek esetén homlokfelületen két egymáson elcsúszó gyűrű adja a tömítést rugó segítségével (pl.

csúszógyűrűs tömítések).

• Nyomáskülönbség hatására a meghatározott alakra készített tömítés rugalmas alakváltozást szenved és ezáltal

önműködően tömít (pl. mandzsetta tömítések).

• Hengeres felületek tömítésére szolgál a rugalmas, felhasított fém- vagy műanyaggyűrű (pl. dugattyú gyűrű).

Ezek a rugózó hatásuknál fogva szorulnak a tömítendő felületre és biztosítják a tömítettséget.

• Adszorpciós hatással

A tömítőanyagba egy molekularéteg adszorbeál és ez az adszorbeáló

molekularéteg az anyag pórusait a közeggel szemben teljesen

eltömítheti, ezért lehetséges folyadékra, gázra tökéletes tömítést

elérni olyan tömítőanyagokkal is, melyeknek pórusai a tömítendő

anyag molekuláinak méretét többszörösen meghaladják. Egy

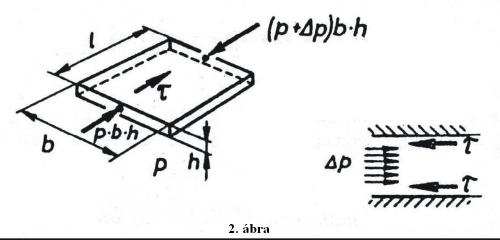

elemi pórus egyensúlyát a 2. ábra szemlélteti, ahol a nyomáskülönbséggel

a folyadék tapadásából adódó nyíróerő tart egyensúlyt.

bh( p p) bhp 2bl(1.1)

Kapilláris hatással

A kisméretű pórust kitöltő folyadék - egy nyomáshatárig - még

akkor sem áramlik át, ha az adszorbeált réteg vékony. Oka: a felületi

feszültség kapilláris irányú összetevői egy határig egyensúlyt

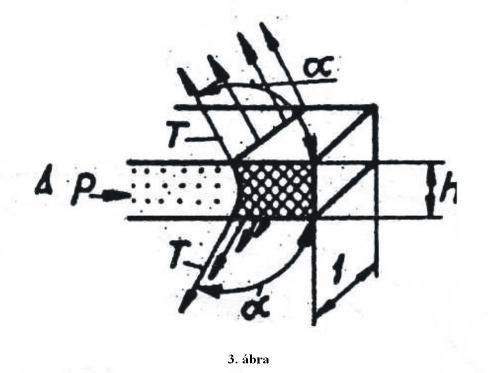

tartanak a nyomóerővel. A kapilláris erők és a nyomóerő

egyensúlyát a 3. ábra mutatja: ahol T a kapilláris erő [N/mm].

A tömítések megválasztásának általános szempontjai

Egy berendezés vagy gép tömítését megbízhatóságra kell méretezni, amihez figyelembe kell venni a környezeti-,

az üzemi-, a kapcsolódásból és illeszkedésből adódó hatásokat valamint a gazdaságossági szempontokat.

Ezek figyelembevételével kell a tömítés iránti követelményeket előírni.

A tömítés kiválasztásának főbb szempontjai:

• hőmérséklet,

• a tömítendő közeg és a környezet vegyi hatása,

• a tömítendő közeg viszkozitása,

• koptatás,

• sugárzás,

• a nyomásingadozás mértéke,

• a hőmérsékletingadozás mértéke,

• a tömítő felületek finomsága, stb.

Tömítőanyagok

A tömítőanyagokkal szemben támasztott követelmények:

• alakváltozási képesség

• szilárdság

• keménység

• üzemi nyomással történő terhelhetőség

• hőállóság

• vegyi hatásokkal, és átszivárgással szembeni ellenállás

Elasztomerek, plasztomerek:

Elasztomerek, plasztomerek: az elasztomerek és plasztomerek makromolekulás anyagok, amelyeknek különböző lánchosszúságú molekuláik vannak.

A makromolekulás anyagoknak nincs az anyagra jellemző olvadáspontjuk, hanem hevítésre fokozatosan lágyulnak meg.

Alacsony hőmérsékleten a makromolekulák nem tudnak a deformáló erő hatására elmozdulni, így az anyag törékeny.

A plasztomerek jellegzetes tulajdonsága az elasztomerekkel

szemben, hogy szobahőmérsékleten általában ridegek.

Elasztomerek: növényi kaucsuk (NR), poliizoprén (IR), polibutadién (BR), butadién-sztirol-kaucsuk (SBR), polikloroprén

(CR), stb.

Plasztomerek: polivinilklorid (PVC), polietilén (PE), poliamid (Nylon), polietrafluoretilén PTFE), stb

Azbeszt:

( már nem létezik, helyette az azbesztmentes tömítő lemezek vannak) az azbesztásványból kapott szálas anyag hasonló a növényi, állati vagy szintetikus szálas anyagokhoz.

A vékony szálak szilárdsága, alakíthatósága és hajlékonysága lehetővé teszi a szövést, így a fonalak és szövetek előállítását.

Az ilyen jellegű szövetek szilárdsága és hajlékonysága ugyan nem éri el a textilekét, de hőállósága és vegyszerállósága lényegesen jobb azoknál.

Az azbesztlemezek (szövetek) önmagukban nem alkalmasak tömítési célokra. Még kis nyomás és hőmérsékleti követelmények mellett is szükséges valamilyen kezelés.

Legegyszerűbb esetben kötőanyagként enyvet alkalmaznak és különböző ásványi anyagokkal töltik ki.

Így kapják az azbesztkartont lemez alakban.

Alkalmazása napjainkban egyre inkább háttérbe szorul, az azbeszt emberi egészségre káros hatása miatt.

Azbeszt-gumi tömítőlemez:

(IT lemez): az IT-lemezeket úgy készítik, hogy a megfelelően bontott azbesztet speciális, adalékokkal ellátott oldattal összekeverik, a masszát kalanderezik, esetleg a lemezt vulkanizálják. Az IT-lemezek a legelterjedtebben használt tömítések közé tartoztak, amelyek a legkülönbözőbb közegekben egészen nagy nyomásokig és hőmérsékletekig használhatók. A hőmérséklet határértéke, amelyen belül a tömítés kifogástalanul működik, a tömítendő anyagtól, a kompressziós és felületi nyomástól függ. A IT-lemezeket teljesen száraz állapotban kell beépíteni és száraz helyen kell tárolni, mert az azbeszt a levegőből is vesz fel nedvességet.

Napjainkban már az azbeszt tartalmú lemezeket betiltották!

Helyette vannak a növényi rostokból felépülő azbeszt mentes tömítőlemezek.

Ezek az anyagok sokkal törékenyebbek.

Amíg az It lemezek megfeleltek sokmindenre, az azbesztmentes lemezekkel ellentétben most külön típusok vannak a közegekre, nyomásokra, amelyeket színekkel különböztetnek meg a gyártók.

Textíliák, filc, rostanyagok:

Tömítőanyagként növényi, állati vagy mesterséges szálas ill. rostanyagok jöhetnek számításba műszaki szövet formájában.

A rostanyagokat a súrlódás csökkentésére, valamint a kedvezőbb tömítő hatás elérése céljából kenőanyagokkal pl. faggyú, viasz, zsír, olaj, grafit stb. kell átitatni.

Gumi és műanyag tömítésekben erősítőanyagként (betétként) szerepelhet a textilanyag, ami a nagyobb nyomások tömítését is lehetővé teszi.

A növényi és állati eredetű textíliák alkalmazásának jelentős korlátai vannak elsősorban hőigénybevétel és kémiai ellenállás szempontjából. Így pl. a kender, gyapot és a len kompressziós tömítésként csak 80-90C-ig jöhet

számításba.

Ez a határ természetesen változik az ágyazó anyagnak megfelelően. Savak és lúgok esetében a növényi

rostanyagok nem alkalmazhatók. A műszálak alkalmazásával (üvegszál, teflonrost) a hőállóság és vegyszerállóság

területén lényegesen jobb eredményeket lehet elérni, mint a természetes alapú anyagokkal.

Papír:

tömítésre sokféle papírt használnak, legtöbbször impregnáltan. Az impregnáló szer lehet zselatin, olaj, gyanta vagy latex.

Gázok tömítésére a nem impregnált papír nem alkalmas még nagymérvű összenyomás mellett sem. A papír porózus szerkezete miatt gázáteresztő.

Legelterjedtebb papírtömítés anyagok:

- vulkánfíber

- prespán

- kéregpapírlemez

Parafa:

tömítésre és hőszigetelésre a parafát paratölgyből készítik úgy, hogy apróra tört daráját kötőanyaggal keverik, hőkezelésnek vetik alá, majd préselik.

A tömítésre szolgáló parafa kb. 20-25% kötőanyaggal és penész gátló adalékkal készül.

Bőr:

a bőr háromdimenziós szálakból álló, rostos szerkezetű anyag, melynek meghatározott hőmérséklettartományban jó szilárdsági, kopásállósági, olajállósági, öregedésállósági tulajdonságai vannak, de a lég- és folyadékzáróképessége

- impregnálatlan állapotban - rossz és csak 4m/s csúszási sebességig használható.

További hátránya, hogy rugalmassága kismértékű és a tömítés vastagságát a bőr vastagsága szabja meg. Főleg hidraulikus és pneumatikus berendezésekben, valamint lapos tömítésként használták. (Pl.: PÉBÉ gázpalackok nyomáscsökkentő hollandiába) Jelentősége napjainkban egyre csökken.

Műszén, lágygrafit:

a műszén technológiai tulajdonságai a gyártási módszerektől függően a szénkomponensek (grafit, lángkorom, antracit, petrolkoksz stb.) megválasztásával, a keverék granulációjának beállításával, a kötőanyag mennyiségével, valamint a kiégetési hőmérséklet nagyságával és programozásával széles határok között

változtathatók.

Előnyei:

- nagyon alacsony és nagyon magas hőmérsékletek tömítésére is alkalmas

- vegyszerállósága nagyon jó

- alkalmas olyan tömítésként, ahol a közeg zsíroldó és a kenés nem oldható meg

- még kenőanyagmentes üzemeltetéskor is kicsi a súrlódási együtthatója

- szagtalan, íztelen

A kötőanyagmentes lágygrafit 800 C-ig használható. Legtöbb savnak, lúgnak ellenáll, igen jó hővezető képességű.

Kemény tömítések

Kemény tömítésként a leggyakrabban alkalmazott tömítőanyagok a fémek.

A fémek a tömítéstechnikában igen összetett feladatot látnak el mivel statikus tömítésként, tartóelemként, dinamikus tömítés csúszó elemeként egyaránt használatosak.

Mindegyik esetben más és más tulajdonságok merülnek fel. Mivel igen nehéz a fémek jellemzőiről teljes képet adni, ezért csak röviden ismertetjük azokat.

Ólom:

lapos tömítésként vagy tokos tömítésként mint kompressziós tömítést használják (lágyólom). A szorítóerő mértéke relatív nem lehet magas. Vegyszerállósága jó.

Alumínium:

akárcsak az ólomnál , az alumíniumnál is csak relatív csekély szorítóerőt szabad alkalmazni.

Az alumínium felületén lévő oxidréteg erős savakkal, lúgokkal szemben nem áll ellen. Általában a lágy minőséget

használják tömítésre (99%-os tisztaságú alumínium).

Ha nagyobb vegyi - és korrózióállóság szükséges, akkor a

99,5%-os tisztaságú minőséget használják. A lemezeket 0,2...5 mm, a szalagokat 0,1...3 mm vastagságú intervallumban

gyártják.

Réz

tömítési célra a Cu-C lágy minőséget szokták használni, általában kompressziós tömítésekhez.

Vaskarimák közé szerelve nedvesség jelenlétében fennáll a vas-réz elektrolízis veszélye. A hidegen hengerelt lemez 0,1...5

mm intervallumban készül.

Acél, öntöttvas:

az acélt a legnagyobb hőmérsékletek és nyomások esetén alkalmazzák. Elsősorban jó szilárdsági tulajdonságai miatt a tömítések széles skáláján lehet felhasználni.

Míg az acéltömítések statikus, lapos tömítésként

történő alkalmazása esetén elsősorban a szilárdsági tulajdonságok a mérvadóak, addig a dinamikus tömítéseknél

(csúszógyűrű) a fémfelületek kopásállósága és keménysége a fő követelmény.

Az öntöttvas grafittartalma miatt önkenő tulajdonságú.

Helyes üzemeltetés mellett sima, kemény csúszófelület

alakul ki, amelynek kicsi a kopása a kialakult grafitfilm miatt.

Ezüst, platina: az ezüst 650C-ig használható, jellemző rá a jó vegyszerállóság.

A platina 1300C-ig használható, ott alkalmazzák, ahol a korrózióállóság szempontjából már semmilyen más fém

nem felel meg.

Kombinált anyagú tömítések:

A fémek és lágy tömítőanyagok egyik legelterjedtebb kombinációja a hullámosított fémlemezbe, mint tartóvázba

belenyomott azbeszt.

Az ilyen tömítést a fém tartóváz anyagától és a tömítőanyagtól függően különböző nyomások, hőmérsékletek és közegek esetén használják.

Az anyagkombinációval készült tömítéseknél elsősorban a két

anyag előnyös tulajdonságainak ötvözésével olyan tömítés készíthető, amely felülmúlja mindkét alkotó tulajdonságait.

Használatukkal olyan tömítési feladat is megoldható, amely egyféle anyaggal nem lenne lehetséges.

Tömítő masszák:

A tömítő masszákat csavarmenetek tömítésére, tokos tömítéshez, hullámlemez tömítések ki töltőanyagaként és még

sok egyéb esetben használjuk.

A folyékony tömítőanyagok közül a szilikon bázisúak olyan katalizátort tartalmaznak, amely a levegő nedvességtartalmával érintkezve kivulkanizálódik.

Egyes tömítőanyagok a levegőtől elzárva

keményednek ki és ezáltal töltik be tömítő funkciójukat.

ÉRINTKEZŐ TÖMÍTÉSEK

Nyugvó felületek érintkező tömítései:

A nyugvó felületek érintkező tömítéseit attól függően, hogy milyen felületen történik a tömítés, sík (lapos)

vagy alakos tömítésnek nevezzük.

A síktömítések a kompressziós tömítések közé tartoznak, ami azt jelenti, hogy a tömítést a tömítőanyag mechanikus

összenyomásával érjük el.

A tömítő erő létrehozása történhet karimás kötéssel, csavarkötéssel vagy tömszelence útján.

A tömítettség kialakításához az szükséges, hogy a tömítendő felületek közötti rést részben vagy teljesen elzárjuk.

Folyadékok tömítésekor a folyadékmolekulák - a felületi feszültség, a kapilláris erők és az adszorpciós hatás

következtében - záró filmet képeznek, amely hozzájárul a rés elzárásához.

Ebben az esetben nem szükséges a rés teljes lezárása.

Gázközegek esetén viszont szükséges a rés tökéletes elzárása.

Nagyon pontos megmunkálás esetén is a tömítendő

felületek hibái (felületi és alakhibák) lényegesen nagyobbak, mint a gázmolekulák mérete, ezért a rés lezárása

érdekében a tömítőanyagnak kell deformálódnia és a hibákat kiegyenlítenie.

Ezt a tömítés megfelelő előfeszítésével

(rugalmas és képlékeny deformálásával) biztosíthatjuk.

A tökéletes, gázzáró illeszkedéshez tartózó előfeszítés

értékét kritikus előfeszítésnek nevezzük.

Ha az illeszkedés megtörtént, akkor már sokkal kisebb többlet

szorítóerő is elegendő egy meghatározott belső nyomás tömítésére, másrészt a tömítettséghez tartozó szorítónyomás

a belső nyomással arányos lesz.

A kezdeti ún. előszorító erő az anyagtól, a tömítés méretétől és a felületi érdességtől függ.

A síktömítés leggyakrabban alkalmazott anyagai közé tartozik a gumi és az IT-lemez.

A tömítések készítéséhez alkalmazott gumilemezek szabványosítva vannak (MSZ 5553).

A megadott irányelvek szerint a szövetbetétes gumit

5 bar, a betét nélküli gumit 1 bar nyomásig lehet használni.

Az elasztomerek anyagától és összetételétől függően a hőmérséklet és vegyszerállóságuk eltérő.

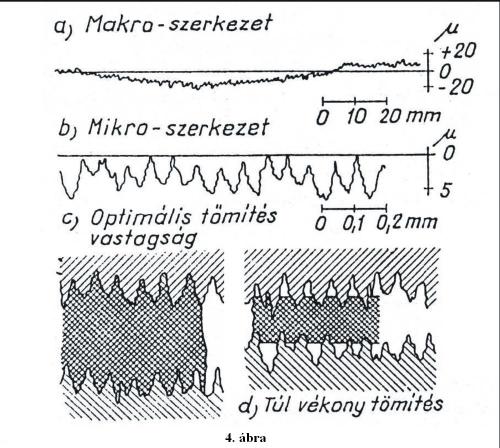

A gumi lapos tömítés vastagsága a felületminőségtől függ. Minél érdesebb a felület, annál vastagabb tömítés szükséges. A tökéletes illeszkedéshez 5-20% összenyomás elég.

Túl vastag tömítés alkalmazása nem célszerű, mert túl nagy lesz a deformáció.

Ha ellenben a tömítés túl vékony a szélességéhez képest, akkor túl nagy tömítő erő alkalmazása szükséges.

Ezért a tömítés vastagságát és geometriai méreteinek arányát célszerű bizonyos határok között felvenni.

Ajánlott érték a 3...10 közötti alaktényező értékének betartása.

Az alaktényező értékét a terhelt és a szabad felület hányadosaként lehet meghatározni.

A tömítések optimális vastagságának értékét mutatja a 4. ábra.

Karimatömítés:

A karimatömítések feladata, hogy az oldható kötések csatlakozó felületeinek egyenetlenségeit kiegyenlítsék

és közöttük a közeg kiáramlását megakadályozzák.

Ezért a tömítésnek jól alakíthatónak és rugalmasnak kell lennie.

A megfelelő tömítés kiválasztása érdekében a karimás kötéseket méretezni kell.

A karimakötés méretezésekor a karimák alkotóelemeit (karimák, csavarok és tömítések) mindig egymással összefüggésben kell vizsgálni.

A karimatömítéseknél anyagtól függően három tömítésfajtát különböztetünk meg:

• lágy tömítéseket

• fémmel erősített lapos tömítések

• fémtömítéseket

Lágy tömítések

Karimatömítésekhez leggyakrabban az MSZ 1683 szerinti IT-anyagokat használták. Az IT elnevezés a fő öszszetevők,

a gumi és az azbeszt utolsó betűiből származik. Az IT után álló "O" betű az olajállóságra , az "S" betű

a sav- és lúgállóságra utalt.

A hagyományos IT-lemezek azbesztszál erősítésű kivitelben készültek, de napjainkban

- az azbeszt az emberi egészségre veszélyes hatása miatt - egyre jobban terjed az azbeszt nélküli kivitel. (már csak az azbeszt nélküli létezik)

Az alkalmazási irányelvekre a magyar szabvány részletesen nem terjed ki, így ezekre csak a külföldi szabványokban

ill. a gyártó cégek által ajánlott értékeket lehet alkalmazni.

Ezek szerint a b gyűrűszélességet ajánlott legalább az s

vastagság ötszörösére választani.

A gyűrűvastagság és a belső átmérő viszonya pedig s 0,1 d legyen.

A tömítés jó működésének főbb szempontjai:

• tömítő felületnek megfelelően simának és párhuzamosnak kell lennie.

• A tömítő felületet tömítés előtt gondosan meg kell tisztítani, olaj, rozsda , régi tömítés maradványa

nem lehet rajta.

• A csavarlyukakat nem szabad a tömítés széléhez közel tenni, mert beszereléskor az anyag könnyen

beszakadhat. A 5. ábra azokat a lyukkivágásokhoz ajánlott megoldásokat mutatja, melyekkel csökkenthető

a kiszakadás veszélye.

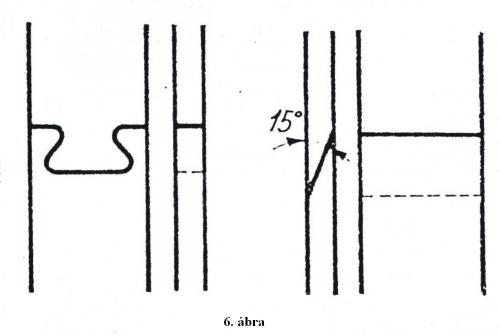

• Nagy átmérőjű készülékkarimáknál, ahol a tömítés nem vágható ki egy lemezből. a tömítést ragasztással

az 6. ábra szerint kell elkészíteni.

• A tömítés a tömítő térbe nem lóghat be.

• A csavarokat lépcsőzetesen kell meghúzni a megfelelő szorítóerő eléréséig, majd az első terhelés

vagy felmelegedés után újra meg kell húzni őket.

• A kiszerelt tömítést nem szabad újra felhasználni.

Fémmel erősített lapos tömítések:

Ezek olyan lágy tömítések, amelyeket fémmel burkolnak vagy merevítenek.

A tömítő felülethez való jó illeszkedésről a lágytömítés gondoskodik.

A vissza rúgózási képességnek nagynak kell lennie, hogy a tömítés minden üzemelési tartományban ellássa feladatát.

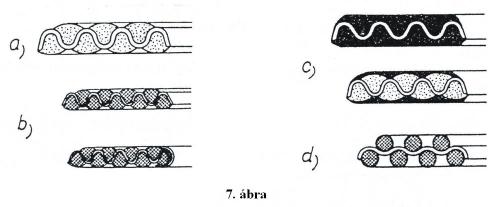

A kombinált tömítések különböző megoldási módjai a 7. ábrán láthatóak, attól függően, hogy milyen tömítőanyagot visznek a hullámlemezre (a-grafitos zsinór, b-fémbetétes zsinór, c-grafitpaszta, d-gumizsinór).

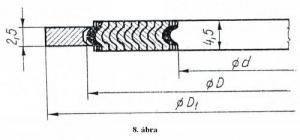

A 8. ábrán látható a spirál-azbeszt tömítés.

A 8. ábrán látható a spirál-azbeszt tömítés.

Ebben a tömítésben vékony, v-profilú, koncentrikus spirálokban elrendezett acélszalagok (CrNi-acél) között IT-szalag vagy grafit van.

A legkedvezőbb rugalmasságot csak meghatározott

összenyomástól kezdve éri el.

A legnagyobb visszarugózási és regenerálódási képesség érdekében a tömítés szabványos vastagsága mintegy 4,5 mm. Ezt kb. 3,5 mm-re kell elődeformálni.

A maximálisan megengedhető összeszorító nyomást 3 mm vastagságnál éri el.

A spirál-azbeszt tömítések nagy felületi nyomásuk miatt

lényegesen keskenyebbek, mint az IT-anyagú lapos tömítések. Ezért a tömítés központosítására legtöbbször központosító gyűrűvel látják el a spirál-azbeszttömítést.

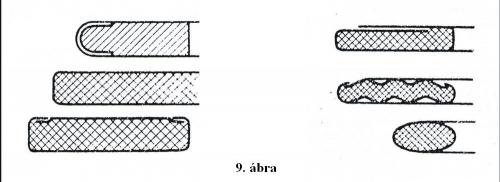

A 9. ábra a fémburkolatú lágyanyag tömítéseket szemlélteti (MSZ 18716, MSZ19154).

Fémtömítések:

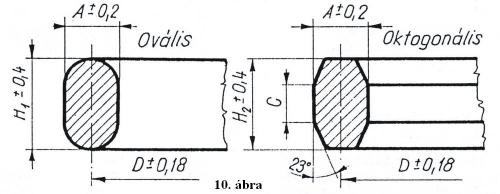

A 10. ábra a 10...340 bar nyomásintervallumban használható ún. Ring-Joint karimatömítés ovális és nyolcszögletű

formáját mutatja.

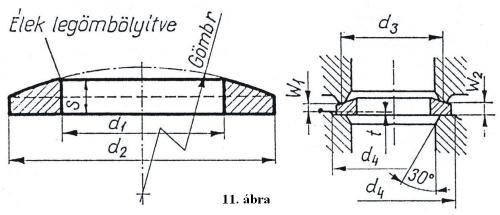

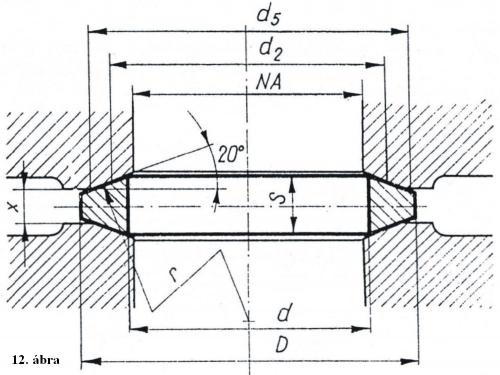

A 11. ábrán a fél lencse, a 12. ábrán a lencse-profilú tömítés és tömítő terének kialakítása látható, amelyeket

64...320 bar nyomástartományú karimák tömítésére használnak.

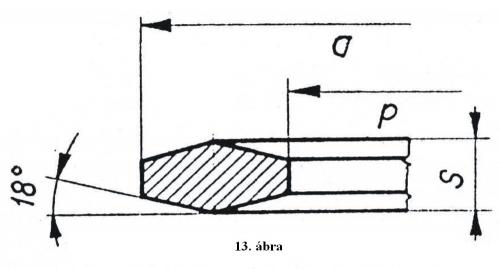

A 13. ábrán a 100...630 bar nyomástartományban használatos hatszögletű profilú gyűrűt ábrázoltuk.

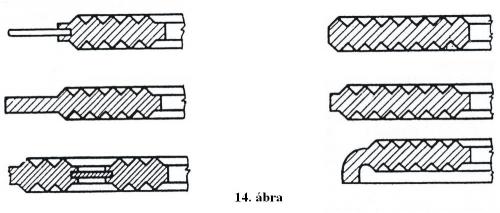

A fésűsfogas tömítések profiljainak megoldási módjai a 14. ábrán láthatóak.

A rugalmas tömítésekkel szemben itt főleg plasztikus deformáció biztosítja a tömítést.

Ez azért van, mert az érintkező felület nem kör vagy ovális

profilú, hanem élben végződő.

Az anyagokra - bár szilárdságuk nagy - a tömítő él mentén már viszonylag kis szorításnál is olyan erő koncentrálódik, amely az anyag plasztikus folyását, és ezzel a tömítő felület lezárását eredményezi.

A tömítés anyaga lehet lágyvas vagy ötvözetlen acél, korrózió veszélye, és alacsony hőmérséklet esetén pedig

alumínium, réz, vagy ólom.

A tömítés használata megkívánja, hogy a tömítő felületek tiszták legyenek, a felület megmunkálási iránya (barázdairány) a karimatengellyel koncentrikus, a fogak a szabványnak megfelelően pontosak legyenek.

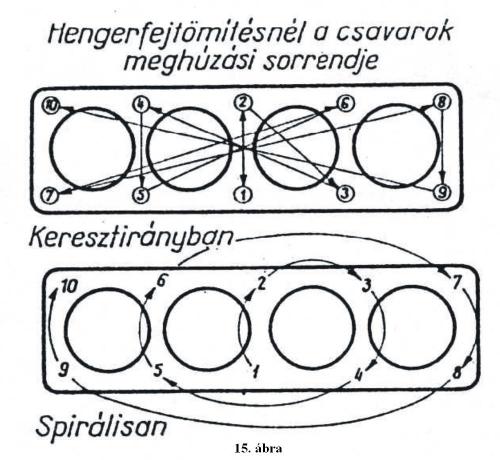

HENGERFEJTÖMÍTÉSEK

Tömítéstechnikailag az egyik legnehezebb feladat a belsőégésű motorok síktömítéseinek a megoldása.

Ezek közül is kiemelkedő jelentőségű a hengerfejtömítés 15. ábra.

A hengerfejtömítés feladata a hengertömb és a hengerfej tereinek tömítése egymás és a környezet között.

E feladatoknak a hengerfejtömítés csak bizonyos tulajdonságok birtokában képes megfelelni.

Ezek a tulajdonságok a következők:

• a tömítendő közeggel szembeni ellen állóképesség (égéstermékek,

magas hőmérsékletű hűtőfolyadék, és kenőolaj)

• hosszú élettartam az adott üzemi feltételek mellett

• gyártási pontosság, különösen a vastagsági értékekre vonatkozóan

• nagy nyíró és szakítószilárdság

• összenyomhatóság és vissza rúgózási képesség 15. ábra

A hengerfejtömítés akkor töltheti be maradéktalanul szerepét, ha a hengertömb és a hengerfej még részeiben

is olyan merev kialakítású, hogy elhúzódás, maradó alakváltozás üzem közben nem következhet be.

Ez az elv azonban semmiképpen sem tartható be a könnyűszerkezeti konstrukciók elterjedése folytán, így nem marad más hátra, mint olyan tömítés szerkesztése, amely a szükséges tömítő hatást a hengertömb - tömítés - hengerfej rendszer deformálásakor is képes kifejteni.

Anyag ill. kialakítás szempontjából alapvetően két csoportba sorolhatjuk a hengerfejtömítéseket.

• egy anyagból készült tömítések

• anyagkombinációból készült tömítések

Az egy anyagból készült tömítések túlnyomórészt fémek, de alkalmaznak azbesztmentes lemezből készült tömítéseket is. Legegyszerűbb kialakítású a lágy fémlemezből (réz, alumínium) kivágott tömítés.

Alkalmazásuk egyre inkább háttérbe szorul az anyagkombinációból készült tömítésekkel szemben.

Az anyagkombinációból készült tömítések az előző csoportnál kedvezőbb tulajdonságúak.

Ez könnyen megérthető, ha figyelembe vesszük, hogy a hengerfejtömítések feladata több oldalú, mint azt már korábban tisztáztuk.

E feladatok legkedvezőbb megoldása nem valósítható meg azonos anyagokkal.

A kombináció alkalmazásának másik indoka az egyes anyagok tömítéstechnikai előnyeinek kihasználása.

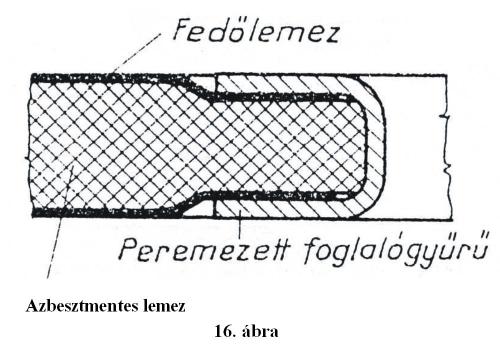

A leggyakrabban használt kombináció a fém-azbesztmentes tömítés, amelynek számos konstrukciója ismeretes.

A legegyszerűbb kivitelnél az azbesztlemeztmentes

vékony fémlemez védi úgy, hogy a tömítendő áttöréseknél peremezéssel elkészített foglalógyűrű fogja össze a rétegeket (16. ábra).

E megoldás előnye, hogy az azbesztmentes anyag védve van a közvetlen mechanikai és közegbehatásoktól (hűtővíz, kenőolaj).

A foglaló gyűrű feladata a védelem mellett a leszorító erő egyenletes elosztása, a nagy nyomások tömítésekor pedig, hogy lehetővé tegye a helyi fajlagos leszorító erő növelését.

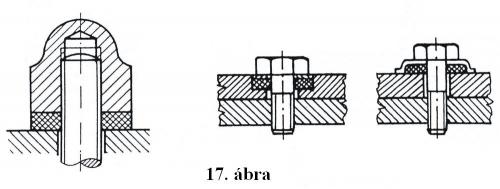

CSAVARTÖMÍTÉSEK

A csavarmenetek általános, kötőcsavarként történő felhasználása esetén a menetek között tömítés nem jön létre.

Ezért amennyiben a csavarnak tömítési funkciót is el kell látnia, akkor ezt speciális csavartömítésekkel lehet

megoldani.

Lágy anyagú csavartömítésekre mutat példát a 17. ábra.

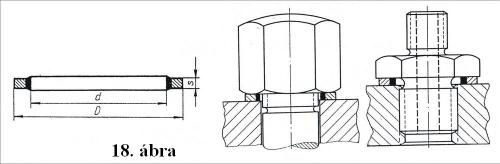

Anyagkombinációból készült tömítést (USIT-gyűrű) és ezzel készült tömítéseket szemléltet a 18. ábra.

MENETTÖMÍTÉSEK

Menettömítések alatt a csavarkötések folyadék és gáz halmazállapotú anyagokkal szembeni tömítését értjük.

A kapcsolódó meneteknek két fajtáját különböztetjük meg:

• mindkét menet hengeres (A tömítés a menetoldalak és a tömítés befeszülésével jön létre)

• hengeres belső menet és kúpos külső menet (A tömítés a menetek összefeszülése útján jön létre. A tömítőanyag

feladata a menteprofilok egyenetlenségeinek kiegyenlítése.)

Tömítési módok:

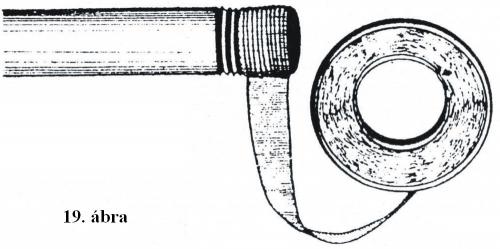

• szilárdanyagú tömítések: kender, teflonszalag stb. Teflonszalagos tömítésre mutat példát a 19. ábra.

• nem kikeményedő, folyékony paszták: zsírok, oldószer tartalmú tömítő paszták stb.

• kikeményedő, folyékony és pasztaszerű tömítése: folyékony műanyagok, csavarrögzítők.

MOZGÓ FELÜLETEK ÉRINTKEZŐ TÖMÍTÉSEI

A mozgó felületek érintkező tömítéseit a tömítendő felületek egymáshoz viszonyított relatív elmozdulása alapján három csoportba sorolhatjuk.

Az első csoport, amikor a tömítendő felületek egymáshoz képest egyenes vonalú mozgást végeznek.

Ezeket a tömítéseket egyenes vonalú mozgást végző felületek tömítéseinek nevezzük és leggyakrabban a pneumatikus és hidraulikus berendezésekben használatosak, de ide tartozik a belsőégésű motorok dugattyúinak tömítése is.

A második csoportba tartoznak a forgó mozgást végző felületek tömítései, amelyek általában a tengelyek tömítéseinél

használatosak.

Ezeket a tengelytömítéseket szokták még aszerint is csoportosítani, hogy a felületek radiálisan vagy axiálisan tömítenek.

Harmadik csoportba tartoznak azok a tömítések, amelyeknél a tömítendő felületek egymáshoz képest haladó és forgó mozgást is végeznek.

Ebbe a csoportba tartozik pl. a töm szelence tömítés.

A gyakorlati felhasználás során azonban ezek a csoportok gyakran összemosódnak, mivel vannak olyan tömítés típusok, amelyek többféle tömítési feladat ellátására is alkalmasak (pl. O-gyűrű).

Ezért a továbbiakban nem bontjuk meg a tömítéseket a

fentebb leírt csoportosítás alapján, hanem minden egyes tömítésfajtánál megemlítjük a legjellemzőbb alkalmazási

területeit.

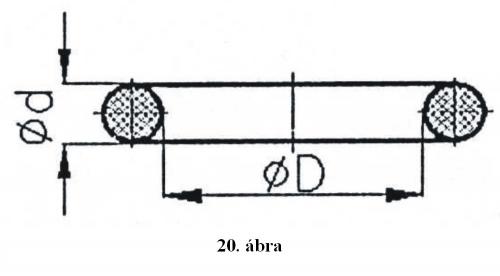

Az O-gyűrű (20. ábra) az önműködő tömítések csoportjába tartozik.

Beépíthető nyugvó- ill. mozgó felületek tömítéseként.

Legnagyobb jelentősége a hidraulikában és pneumatikában van, de használják karima- és csavartömítésekben,

töm szelencékben, szelepek és csúszógyűrűk tömítéseiben is.

A gyűrű gyártható adott méretsor alapján végtelenített vagy zsinór formában. Az utóbbi esetben a felhasználásnál kell a zsinórt megfelelő méretre vágni és összeragasztani.

A végtelenített gyűrűk igen széles mérettartományban készülnek (D= 1...800 mm, d

=1,25...10 mm). Különböző országokban és különböző gyártók esetén ezek a méretek némileg eltérnek egymástól.

Méretmegadás: O-gyűrű 30x3, NBR, 70 Shore A

Belső átmérő D=30

Gyűrűvastagság: d=3

Anyagminőség: NBR (Butadién-Akrilnitril--Kaucsuk)

Keménység* : Shore A=70

Elasztomerek keménységmérése:

A gumik keménységén felületük benyomódással szembeni ellenállását értjük. A benyomódást szabványos terheléssel és szabványos nyomófejjel végzik.

A keménységet számszerűen vagy a benyomódás mélységével (plasztométerek) vagy a benyomódás mélységétől függően megállapodás szerint felvett egységekkel (durométerek) fejezzük ki.

Az utóbbi típusba tartozik a Shore-féle készülék, amelyben a nyomótűt rugó nyomja ki, s a nyomótű az anyag keménységétől függően nyomódik vissza.

A keményebb anyag visszanyomódása nagyobb, tehát nagyobb a Shore-féle keménység.

A visszanyomás nagysága szerint 0...100 Shore-fokot különböztetünk meg. Az elasztomer alapú keverékeknél általában a Shore A-ot használjuk, a keményebb anyagoknál (ebonit, műszén stb.) a Shore C-ot vagy a Shore D-ot alkalmazzuk.

A skálabeosztás mindenütt 0...100, de a rugóerő és a nyomótű alakja különbözik. A Shore keménységet 2,5 mm-nél vastagabb lemezen szabad csak mérni.

A Shore-keménység 30 Shalatt ill. 90 Shfölött már eléggé bizonytalan eredményt ad.

A másik módszernél (plasztométerek) a nyomófejet előírt ideig terheljük és közvetlenül a benyomódás értékeként fejezzük ki a keménységet.

Ebben az esetben a nagyobb érték azt fejezi ki, hogy az anyag lágyabb.

Az O-gyűrűk beépítése és üzemeltetése:

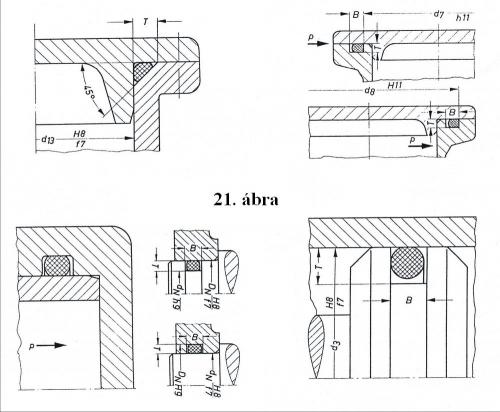

Az O-gyűrűk szokásos beépítési módjait a 21. ábra mutatja.

A megfelelő tömítés érdekében elengedhetetlen a tömítő profil deformálása.

A szükséges minimális deformáció a beépítési és használati viszonyoktól függ.

Értékét a beépítés méretei (horony- és tengelyméretek) és azok tűrései határozzák meg.

A deformáció minimális és maximális értékét a tűrésekből adódó határértékek adják meg.

A gyűrű beépítéstől függően az esetek többségében kitágul vagy összenyomódik.

A kitágulás és összenyomódás fogalmán az eredeti és a tényleges (beépített) átmérők %-os különbségét értjük.

A kitágulás maximális értéke 6%, az összenyomódásé 3% lehet.

Ezen belül az O-gyűrű megfelelően működik.

A horony mérete kb. 25%-kal nagyobb, mint a mindenkori O-gyűrű mérete.

Erre a hőmérséklet okozta duzzadás vagy az elasztomerek különböző anyagok hatására történő dagadása miatt van szükség.

A megfelelő tömítő hatás és az O-gyűrű élettartama érdekében fontos a tömítendő felületek felületminőségének

helyes megválasztása.

Mozgó tömítésnél a tömítendő felületek érdessége Ra=0,2..0,8 m, statikus tömítésnél

Ra=1,6...3,2 m.

beépítési méretekre, azok tűréseire és a felületminőségekre a gyártók pontos előírásokat adnak, amelyek betartása garantálja az O-gyűrűs tömítések jó működését.

Be- és kiszerelésnél ügyelni kell arra, hogy a tömítés

meg ne sérüljön.

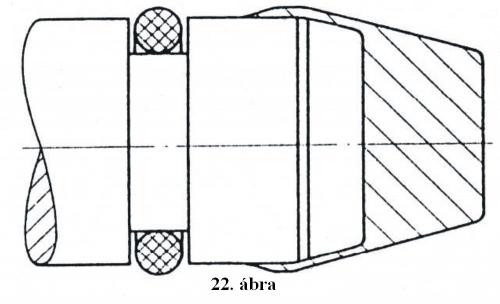

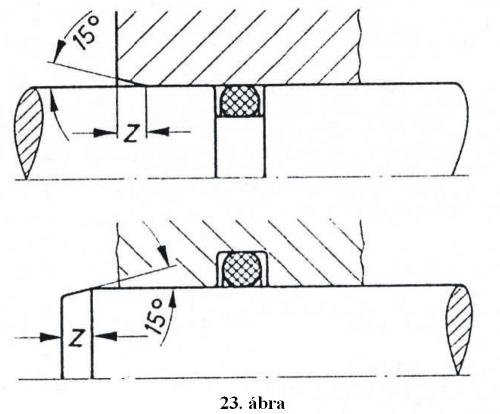

Ennek érdekében célszerszámok (22. ábra) használata vagy célszerűen kialakított ház ill. tengely

szükséges (23. ábra).

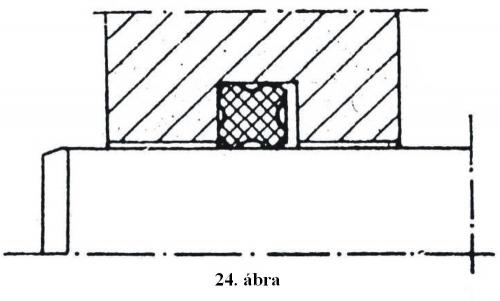

Négyzet-gyűrű (Quad-Ring):

Az O-gyűrű tömítő hatásának fokozására különböző tömör, de a kör keresztmetszettől eltérő szelvényű gyűrűt alakítottak ki.

Ezek közül legismertebb az ún. Quad-Ring (24. ábra),

amelynek négy lekerekített alacsony bordája van.

Beépítéskor a bordákból kettő-kettő fekszik fel a horony fenekén ill. a tömítendő felületen.

A Quad-Ring tömítő hatása megegyezik az O-gyűrűjével,

de terheletlen állapotban, amikor nyomás nem éri még a gyűrűt, a két borda közötti térben hidraulikus közeg van. Működés közben, a nyomás hatására ez a hidraulikus anyag kinyomódik és keni a súrlódó felületeket.

Ezáltal az ilyen kiképzésű gyűrű kopásállóbb lesz, élettartama, üzembiztonsága kedvezőbb lesz, mint az O-gyűrűé.

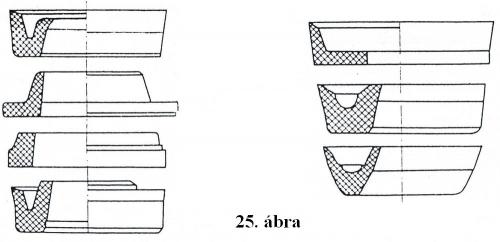

hidraulikában és pneumatikában, különösen nagyobb nyomásokon széles körben alkalmazzák a különböző

kialakítású ajakos tömítőgyűrűket.

A fontosabb ajakos tömítőgyűrű típusokat a 25. ábra mutatja.

Az ajakos tömítőgyűrűk működési módja:

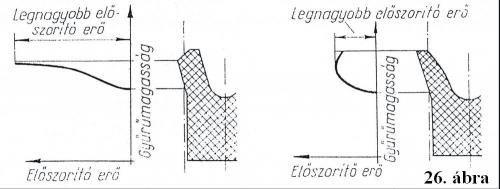

A tömítőgyűrűk tömítést adó szorítóereje két összetevőből áll. Egyrészt kialakításuknál fogva túlfedéssel illesztve rugalmas alakváltozást szenved az ajak és az ebből eredő belső feszültség adja az előszorító erőt.

Ennek nagysága nagymértékben az ajak kialakításától függ 26. ábra.

A szorítóerő másik összetevője a belső nyomásból adódik, ami arányos azzal.

Amennyiben csökken a belső nyomás, akkor a szorítóerő értéke is csökken.

Az ajakos tömítőgyűrűk kialakításakor, ill. az anyag kiválasztásakor figyelembe kell venni a súrlódási veszteségeket is.

Az üzemi feltételek alapján kiválasztott anyagok közül mindig azt kell előnyben részesíteni amelyiknek működés közben legkisebb a súrlódási vesztesége.

Több anyagból álló tömítések:

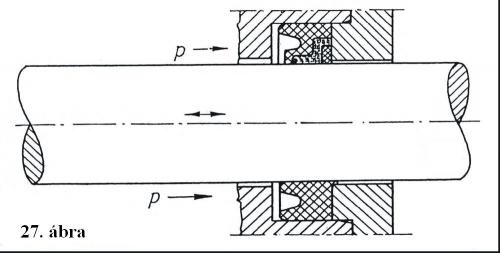

A mozgó tömítéseknél gyakran alkalmaznak kombinált anyagú tömítőgyűrűket.

A 27. ábrán, a metszet alsó részén látható, hogy a nyomás hatására miként hatol be az U-gyűrű anyaga a tömítő résbe.

A felső részen egy olyan U-gyűrű metszete látható, amelynek a tömítő rés felé támasztógyűrűje van, ami megakadályozza az előbbi káros jelenséget.

A szöveterősítés egyben az ajak nagyobb előfeszítését is szolgálja.

Dugattyú tömítés

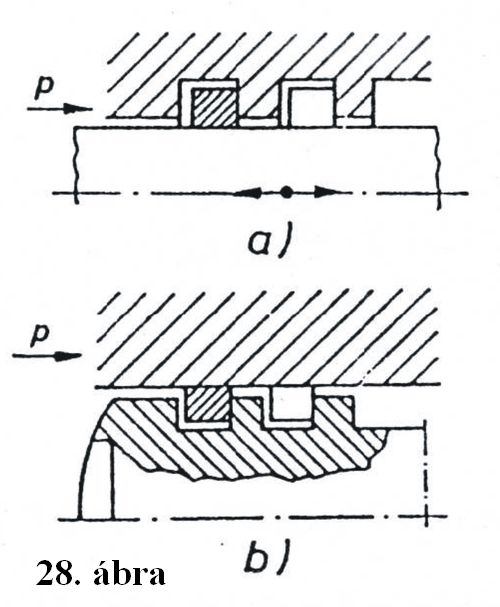

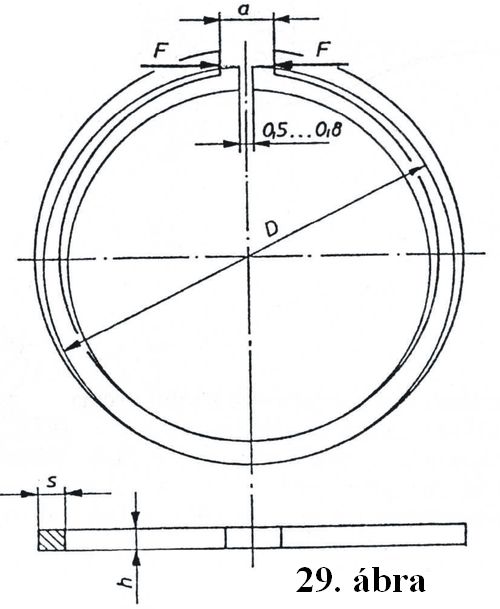

Az alaktartó gyűrűtömítések legismertebb típusai a henger- és dugattyúgyűrűk (28. ábra).

A jó tömítés érdekében a gyűrűknek a falra megfelelő nyomást kell kifejteni.

A tömítő nyomást a nagyszilárdságú és rugalmas anyagból készülő gyűrűk előfeszítése révén érik el.

A gyűrű felületén a közepes nyomás szokásos értékei:

Otto-motornál p = 10...15 N/cm2

Diesel-motornál p = 15...25 N/cm2

A kisebb dugattyúátmérőkhöz a nagyobb felületi nyomások tartoznak. A 29. ábrán gépjármű dugattyúgyűrű látható.

Lehúzók:

A lehúzók az alternáló mozgást végző elemeken (orsó, dugattyúrúd stb.) a gép belsejébe irányuló anyagszállítást

akadályozzák meg, azaz védőtömítésként funkcionálnak.

Általánosan ismert alkalmazási területük a hidraulika és a pneumatika, ahol meggátolják az idegen anyagok bejutását a hidraulikus és pneumatikus rendszerbe és így megakadályozzák a tömítések, a dugattyúrúd és a vezetékek

idő előtti kopását.

A lehúzók leggyakrabban rugalmas anyagból készült ajakkal távolítják el az idegen anyagokat.

A lehúzó hatás elsősorban az előfeszítés nagyságától függ, amelynek akkorának kell lennie, hogy az ajak nem emelkedhet fel, mert akkor az eltávolítandó részecskék becsúsznak az ajak alatt és a lehúzás nem lesz megfelelő.

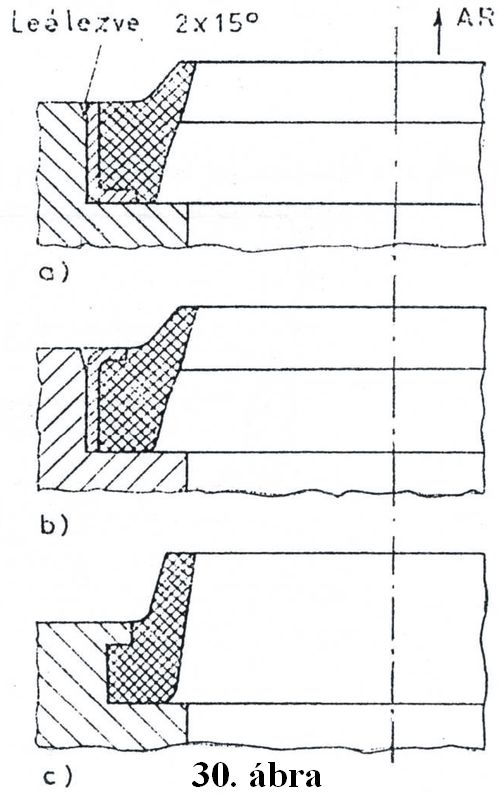

A lehúzó rugalmas ajakból és fémburkolattal ellátott (30.a,b ábra) vagy fémburkolat nélküli részből áll (30.c

ábra). Az AR a lehúzási irányt mutatja.

Az ajak rendszerint rövid és erős, de alkalmas arra, hogy adott esetben a rúd oldalirányú mozgását kövesse.

Az ajkat jól meg kell támasztani, mert különben a lekapart anyagtól kihajolhat.

A lehúzót a megfelelő méretű beépítési helyre besajtolással ill. beragasztással szerelik.

A ház furattűrése általában H8. A lehúzó ajak a házfuratból nyúljon ki, hogy a lehúzó előtt összegyűlt szennyeződés szabadon le tudjon hullni.

A rugalmas ajkú lehúzókat főként laza szerkezetű szennyeződések pl. föld, kavics, murva, por stb., valamint folyadékok és iszapszerű szennyeződések elleni védelemre használják.

A lehúzó anyagát az alkalmazástól függően kell megválasztani, és ebben jelentős szerepet játszik a hőmérséklet is.

A lehúzók anyaga általában 70...90 Shore Akeménységű elasztomer.

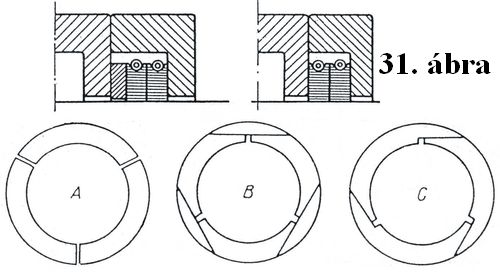

Alaktartó gyűrűs tömítés (rugós fémtömítés):

Az alaktartó gyűrűs tömítések a kemény anyagú radiális tengelytömítések csoportjába tartoznak.

A tömítőgyűrűk osztott kivitelben készülnek, melyeket a tengelyre csavarrugó, a homlokfelülethez pedig a tömítendő közeg nyomása szorítja. A gyűrű keresztmetszetét, ill. a felhasítás módjait a 31. ábra mutatja.

A páronként beépített gyűrűknél ügyelni kell arra, hogy az osztások ne essenek egybe, hanem a gyűrűk egymáshoz

képest el legyenek fordítva.

A tömítés elve az, hogy a pontos megmunkálás és a kellő mértékű szorítóerő hatására létrejövő rendkívül kis rés nagy ellenállást jelent a kiszivárgó közeg útjában.

Ennek a tömítéstípusnak az előnye, hogy alkalmazási hőmérséklettartománya éppen úgy, mint nyomáshatára

igen nagy lehet.

Fémtömítések esetében a hőmérséklethatár több 100 C is lehet, a nyomáshatár pedig 130 bar felett van.

A rugós fémtömítések készíthetők fehérfémből, bronzból, öntöttvasból, zsugorított fémekből és műszénből.

A rugós fémtömítések fő alkalmazási területe elsősorban a kenés nélküli üzemben működő berendezésekben, másrészt vegyipari gépek kimenő tengelytömítéseinél találhatók meg.

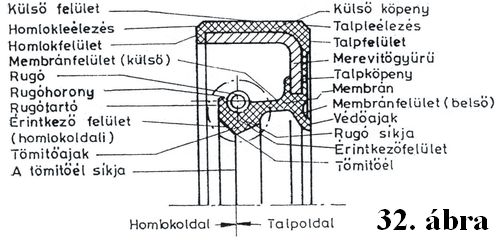

Radiális tengelytömítő-gyűrűk (rugós tömítőgyűrűk):

A radiális tengelytömítő-gyűrű a rugó nélküli mandzsettatömítések továbbfejlesztett változata és a leggyakrabban

alkalmazott védőtömítések egyike. A 32. ábra szabványos kivitelű tömítőgyűrű szerkezetét szemlélteti,

feltüntetve az egyes szerkezeti elemek megnevezését.

A tömítésbe rugót építenek be, hogy a tömítő ajak nyomását lehetőleg hosszú időn keresztül állandó értéken

tartsák. A tömítő ajak élben végződik, ezért a rugó által kifejtett szorítóerő csak kicsi lehet.

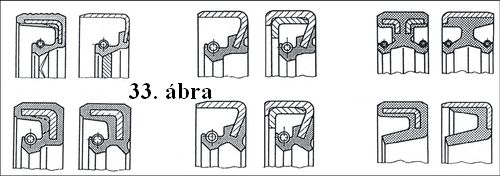

A tömítéseket gyártó cégek sokféle változatát fejlesztették ki a radiális tengelytömítő-gyűrűknek.

A különbségek elsősorban a házak és a védőajkak kialakításában jelentkeznek.

Néhány kialakítási változat látható a 33. ábrán.

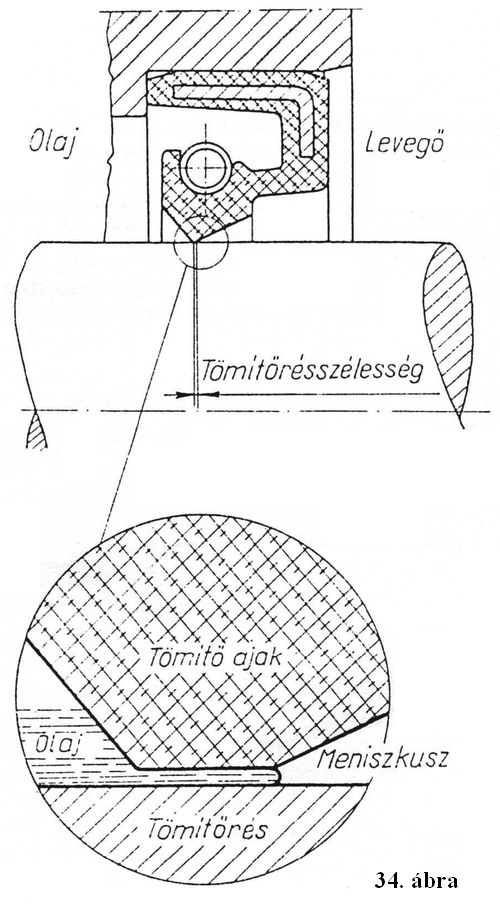

A tömítés mechanizmusa:

Tömítő felületnek nevezzük a tömítő ajak és a tengely megfelelő gyűrűfelületét (futófelület).

A két tömítő felület között, tehát az ajakról a tengelyre (és viszont), tömítő erő hat.

A tömítő hatás létrehozásához előfeszítéssel meghatározott értékű erőt kell biztosítani.

Az előfeszítés a túlfedésből (a tengely és az ajak átmérőkülönbségéből) és a szorítórugó rugóerejéből adódik, de befolyásolja a tömítés nyakhosszúsága, az ajak

keresztmetszete és az anyag keménysége.

A tömítő nyomás függ még a tömítő rés (34. ábra) szélességétől is.

A tengelyfelület felszíni kialakítása, vagyis a köralaktól való makro eltérések (ovalitás, hullámosság), a helyzethibák (ütés, excentricitás), de még az érdesség is befolyást gyakorolnak a tömítési folyamatra.

Általában a tömítő felületek között vegyes súrlódás van, ezért mindkét felület anyagminőségének nagy a jelentősége.

Az anyagokat úgy kell kiválasztani, hogy jó siklási tulajdonságuk egyen, mivel a tömítő felületek között még hidrodinamikai folyadékfilm kialakulásánál is, időszakosan szilárdtest érintkezés van.

Ideális esetben a tömítő résben folyadéksúrlódás van, ami jó tömítő hatást és hosszú élettartamot biztosítana.

A fent leírt tengelyhibák és egyéb befolyásoló tényezők miatt ezt az ideális állapotot csak közelíteni lehet.

Ennek érdekében a gyártók a különböző hibaértékekre (excentricitás, egytengelyűség, stb.) határértékeket adnak ill. a beépítés feltételeit is előírják, amely garantálja, hogy a tömítés a gyakorlatban is megfelelően működjön.

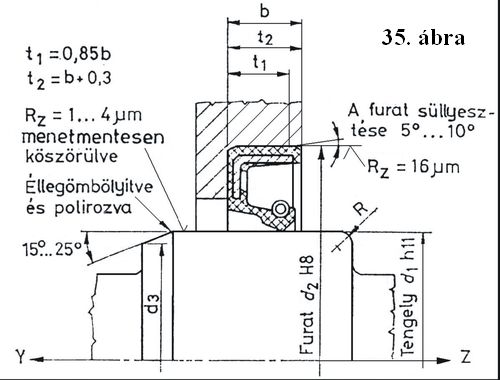

A 35. ábra a radiális tengelytömítő gyűrűk beépítési irányelveit mutatja. 34. ábra

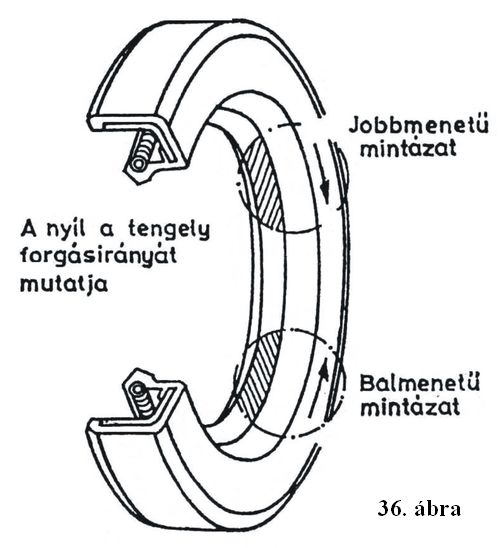

Az ajak levegővel érintkező felületét gyakran csavarvonalszerűen kiképzett hornyokkal készítik (36. ábra).

Ez a visszavezető menet a tömítésen átszivárgó olajmennyiséget a menet kezdetén összegyűjti és forgás közben a tömítő résben lévő olajfilmhez visszavezeti.

• Felületminőség: tengely tömítő felületének tűrésére ajánlott érték a h11.

A tengelyfelület maximális érdesség mélysége a futófelületen Rz = 1...4 m között legyen.

A radiális tengelytömítő-gyűrű futási vonalának környezetében a felületi minőség különösen jelentős mind a tömítettség, mind az élettartam szempontjából. (Az MSZ 7897 a szükséges felületi érdességet a kerületi sebesség függvényében írja elő).

A megadottnál kisebb felületi érdesség mélységet munkaigényessége miatt csak ritkán alkalmazzák, kivéve pl. nagy axiális irányú elmozdulású, tengelyeken.

A nagyon sima felület ezenkívül megnehezíti az ajak és a tengely közötti olajfilm kialakulását is.

A kenőanyag tárolásához szükséges kis mélyedések kialakításánál a felületi sörétezés is szóba jöhet.

• Keménység: a tömítési hely élettartama a futófelület keménységétől függ.

Általános esetben a felületi keménységre 45 HRC értéket javasolnak. Amennyiben a tömítési hely fokozott szennyeződése áll fenn valamint a kerületi sebesség meghaladja a 4 m/s-os értéket, akkor a keménység javasolt értéke 55HRC. A felületí keménységet a tengelyen legalább 0,3 mm mélységig kell biztosítani.

• Köralakhiba: a futófelületnek köralak hibája nem lehet. Nem engedhető meg a futófelületen menetszerű képződmény sem, mert az forgás közben a kenőanyagot a rendszerből ki- vagy beszállítja.

A futófelületen ne legyenek sérülések. A futófelületet a további megmunkálásnál befogni nem szabad, és nem csak a beszerelésig kell védeni, hanem a szerelés folyamán is.

• Korrózió: a korrózió jelentős hatással van a tömítés és a tengely kopására, ezért mindig gondosan

védeni kell a felületet a korróziót okozó tényezőktől.

• Helyzeteltérési hibák: a tengely helyzeteltérési hibáinál az egytengelyűséget és a köralak hibát (ütést) kell vizsgálni.

Az egytengelyűségi hiba általában a tömítő gyűrű fészek és a tengely középvonala eltéréséből adódik.

Amennyiben ez az érték a megadott határértéken belül van, akkor a tömítésre nagy hatása nincs.

A tengelyütés többnyire a csapágyjátékból valamint hajlító lengésekből adódhat.

Értékét főleg nagy sebességeknél a minimálisra kell szorítani.

Csúszógyűrűs tömítés:

A csúszógyűrűs tömítések a forgó tengelytömítések csoportjába tartoznak.

A csúszógyűrűs homloklap tömítés két különböző nyomású tér között tömít a tengelyre merőleges, axiális felületen.

A konstrukció előnye, hogy kizárja a tengely palástjának kopását, mivel a tömítő hatás nem a tengely felületén jön

létre.

A tengellyel együttforgó alkatrészek a tengely menti szivárgás megakadályozására statikus tömítésekkel vannak ellátva.

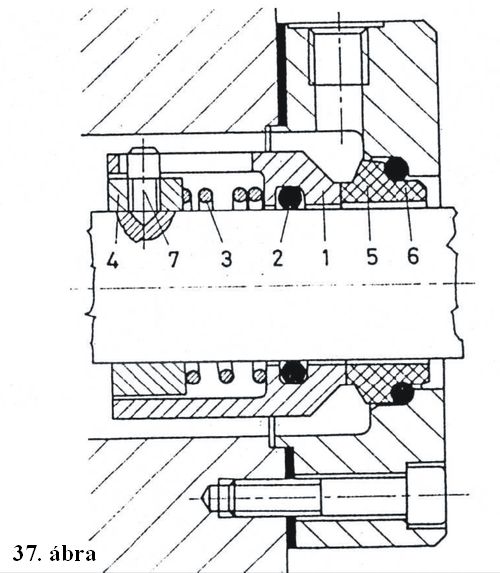

A 37. ábrán egyszerű csúszógyűrűs tömítés látható.

Részei:

1 csúszógyűrű, 2 tömítőgyűrű, 3 nyomórugó, 4 menesztő gyűrű, 5 ellengyűrű,

6 befogógyűrű, 7 elfordulás gátló csap

Felosztásuk a funkciótól és gyártótól függően igen sokféle lehet. A fontosabb rendszerezési szempontokat az alábbiakban mutatjuk be.

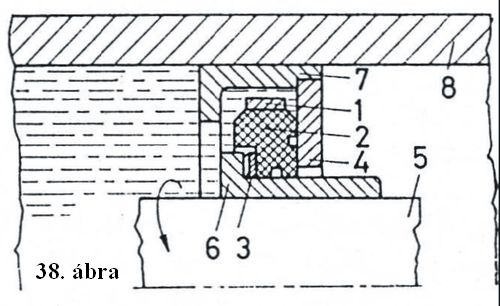

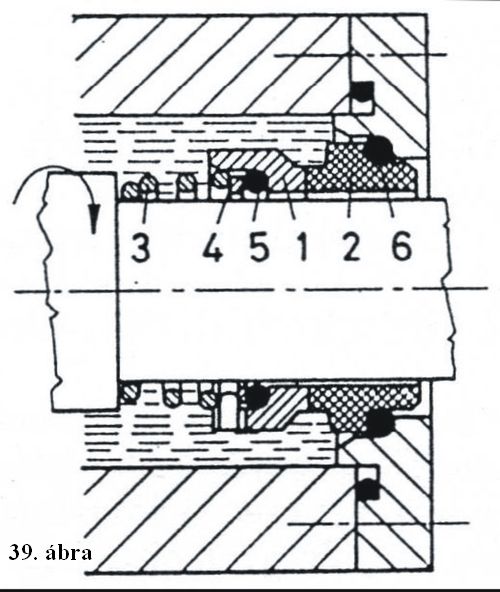

Kialakításuk szerint lehetnek radiális (38. ábra) és axiális (39. ábra) tömítések.

Mivel a felhasználás szempontjából főleg az utóbbi terjedt el, ezért a továbbiakban csak ezekkel a típusokkal foglalkozunk.

A csúszófelületek működési elve alapján megkülönböztetünk hidrosztatikus, hidrodinamikus és a kettő kombinációjával készült hidrosztatikus-hidrodinamikus csúszógyűrűs homloklap tömítéseket.

Hidrosztatikus tömítésről akkor beszélünk, ha kenő-, hűtő-, vagy zárófolyadékot juttatnak p nyomással furatokon vagy körhornyon keresztül a csúszófelületre.

Azokat a tömítéseket, amelyeknek a csúszófelületén olyan kivágásokat készítenek, amelyek a forgás hatására hidrodinamikus nyomást és kenőfilmet alakítanak ki, hidrodinamikus csúszógyűrűs tömítéseknek nevezzük.

Az előbbiekben leírt két tömítésfajta egyesítésével alakítható ki a kombinált hidrosztatikus- hidrodinamikus csúszógyűrűs tömítés.

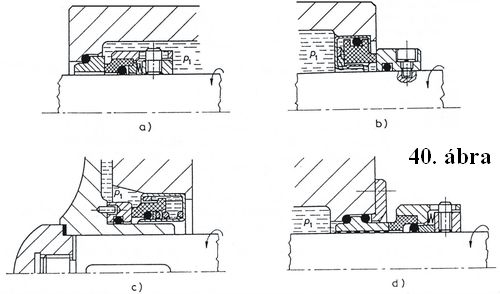

Az axiális csúszógyűrűs tömítéseket elrendezés szerint a 40. ábrán látható módon lehet kialakítani.

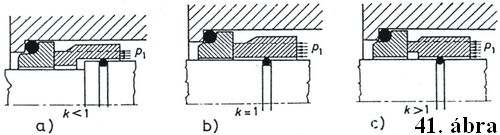

A csúszógyűrűs tömítések a terhelési mód szerint is csoportosíthatók. A pT tömítő nyomás és a p1 belső nyomás vagy a k = A

A H hidraulikus terhelési viszony a csúszógyűrűs tömítés további csoportosítására ad lehetőséget.

A gyakorlatban a rugóerőt elhanyagolják és csak a hidraulikus terhelési viszony alapján csoportosítanak.

Ha k1 (41a. ábra), akkor a csúszógyűrűs tömítés hidraulikusan tehermentesített, ha k=1 (41b. ábra) vagy k1

(41c. ábra), akkor a csúszógyűrűs tömítés hidraulikusan terhelt kialakítással készült.

A gyakorlatban a legtöbb terhelt tömítésnél k=1,1...1,2, mivel az ellengyűrű furata mindig nagyobb átmérőjű, mint a tengely.

A tehermentesített csúszógyűrűs tömítések általában k=0,6...0,9 érték figyelembevételével készülnek.

A k értékének csökkenésével növekszik a biztonság a túlmelegedéssel szemben, viszont növekszik a tömítő felületek távolodásának veszélye.

a.) belső elrendezésű forgó tömítés, b.) belső elrendezésű álló tömítés, c.) külső elrendezésű álló tömítés, d.) külső elrendezésű forgó tömítés

Tömítési jellemzők:

A csúszógyűrűs tömítések felhasználás szempontjából igen sok jó tulajdonsággal rendelkeznek, ami széles felhasználási lehetőséget biztosít számára.

A tömítendő tengelyméret d = 5...500 mm között változhat, a maximális nyomás elérheti az 500 bart,, hőmérséklettartománya -200 °C-tól +450 °C-ig terjed, a csúszási sebességtartomány akár 100 m/s is lehet.

A csúszófelületek anyagai:

A csúszógyűrűs tömítéseknél csak kivételes esetekben alkalmaznak tisztafém anyagpárosítást, mert a felületeket ritkán választja el egymástól hidrodinamikus kenőfilm, és a felületek érintkezésére mindig számítani kell.

A fém-fém anyagpárosítás a nagyobb súrlódási tényező, a berágódási veszély és a termikus repedések képződése

miatt nem vált be.

Különleges esetekben, pl. erősen abrazív folyadékok tömítésénél, kemény karbidok vagy fémbevonatú csúszófelületeket használnak.

Olaj tömítésére grafittartalmú edzett acél - öntöttvas vagy színesfém - anyagpárosítást alkalmaznak.

A csúszógyűrűs tömítések legtöbbjénél műanyag vagy szénkerámia gyűrűt párosítanak fémoxidvagy karbidgyűrűvel.

A csúszófelületek anyagát az alkalmazási, a gyártási, a technológiai és a gazdaságossági követelmények figyelembevételével választják ki.

Különösen fontos az anyagok kopásállósága az üzemi körülmények között.

Megbízhatóan ezek az értékek kísérletekkel határozhatók meg. Természetesen ismerni kell az anyagok vegyi ellen állóképességét, fizikai és mechanikai jellemzőit, amelyek alapján a tömítések méretezhetők.

Műanyagok:

Néhány esettől eltekintve - amikor különböző töltőanyagokkal (üvegszál, grafit, MoS2) növelt szilárdságú, hővezető képességű vagy siklási tulajdonságú poliamidot, gumit vagy PTFE-t alkalmaznak - a csúszógyűrűs tömítéseknél főleg a fenolgyanta-alapú duroplasztokat alkalmazzák kőpor, azbesztliszt, szövet-, grafit- vagy fehérpor töltettel.

A műanyagok jellemzője a kis rugalmassági modulus és a nagy kopásállóság, ha megfelelő anyagú ellendarabon (öntöttvason, krómöntvényen, bronzon vagy kerámián) fut, és ha kenőanyagként vizet használnak.

Hátrányosak a nagy hő tágulási együttható, a kis hővezető képesség, amely gyakran kis hőmérsékletre korlátozza az alkalmazhatóságot.

A kopásállóságot a technológiai paraméterek - a sajtolási nyomás, hőmérséklet és a hőn tartás ideje - nagymértékben befolyásolják.

Gyakran alkalmazzák az öntöttvas-grafit és azbeszttöltésű műgyanta anyagpárosítást jármű-hőszivattyú tömítésére.

Műszén és grafit:

A műgyanta kötésű anyagokkal ellentétben állnak a műszenek és a grafit, amelyeknél a pórusokat impregnálással tömítik el.

Ha a műgyantával impregnált széngyűrűt a megengedett hőmérséklet fölé hevítik, először a műgyanta törik szét. Fémmel impregnált anyagnál pedig először a fém olvad ki. Ilyenkor feltétlenül nagyobb a résveszteség, de a gyűrű szén-, ill. grafitváza továbbra is megmarad.

Az alkalmazott alapanyagtól, hevítési hőmérséklettől és időtől függően, különböző fizikai és mechanikai tulajdonságú műszenek állíthatók elő.

A keményszenek szilárdsága nagy, általában csak köszörüléssel munkálhatók meg, ezzel szemben hővezető képességük rendszerint kicsi.

Ezzel ellentétesen viselkedik az elektrografit amelynek szilárdsága kicsi, hővezető képessége viszont lényegesen nagyobb, mint a keményszéné.

A széngrafit tulajdonsága a kettő között helyezkedik el.

Nagy terhelésű csúszófelületek anyagául főleg műgyantával impregnált szenet és grafitot alkalmaznak.

Fémek

Igen sok fém csúszógyűrűt alkalmaznak.

Az alkalmazási területek és az előállítási költségek miatt főleg impregnált szinter- és öntött fémeket használnak, vegyszer és oxidációállóság érdekében pedig ötvözött, ill. többrétegű

csúszógyűrűket készítenek.

A nikkelötvözetek csak szűk tartományban használhatók, mert horonyképződésre és nagyobb kopásra hajlamosak.

A króm, kobalt és ötvözeteik, mint a ferrites krómöntvény, a Stellit és más fémbevonatok kopásállósága és vegyi ellenálló képessége kiváló.

A csúszógyűrűknél alkalmazott fémek szilárdsági értékei egy nagyságrenddel meghaladják a műanyagok vagy a szénkerámia anyagok szilárdságát.

Fémoxidok

A fémoxidokat - a megmunkálási nehézségek ellenére - jó vegyi ellen állóképességük és nagy kopásállóságuk miatt, gyakran alkalmazzák csúszógyűrűk készítésére.

A felhasznált anyagok ütésállósága és hőmérséklettűrő képessége általában igen jó.

A hővezetési tényező kicsi, és a hőmérséklet növekedésével erősen csökken.

Ezen kívül, a hővezetési tényező a porozitás növekedésével szintén csökken.

Az Al2O3 gyűrűk tömeggyártásban történő előállítása viszonylag olcsó.

Az ilyen gyűrűket műgyanta vagy szén csúszógyűrűkkel párosítva elsősorban háztartási gépekben alkalmazzák.

Karbidok

A fémkarbidok keménysége és kopásállósága különösen kedvező.

Gyártástechnológiai szempontok miatt általában nem tiszta formában, hanem fémkötéssel (pl. nikkel, kobalt stb.) és gyakran más karbidokkal együtt használják a fémkarbidokat.

A hővezetési tényező változása a hőmérséklet függvényében nagymértékben eltérő a különböző karbidoknál.

Kémiai korrózió esetén, a különálló karbidot és a kötőanyagot együttesen kell vizsgálni.

A wolfram-karbidot legtöbbször kobalt kötőanyaggal készítik, amelyet azonban a kémiailag tiszta víz is korrodál, és már 600C-on oxidálja.

Folyékony oxigén és salétromsav tömítésére nagyon jól beváltak a platina kötésű wolfram- karbidok.

Anyagpárosítás

Az anyagok kiválasztása mellett rendkívül fontos, hogy milyen csúszófelületű anyagokat párosítanak a csúszógyűrűs tömítéseknél.

Elsősorban arra kell ügyelni, hogy a párosított anyagok kopásállósága az adott tömítendő közegnél megfelelő legyen, a futófelületeken horonyképződés, hegedések ne forduljanak elő.

Nagyon fontos, hogy az anyagpárosítás olyan legyen és a gyűrűket úgy építsék be, hogy a súrlódási hő elvezetődjön anélkül, hogy az anyagok túlhevülnének, vagy a résben a kenőfilm károsodna.

A jobb hővezető képességű gyűrűt mindig a hőelvezetés irányába eső oldalra kell helyezni.

Csúszógyűrűs tömítéseknél előnyös, ha a két csúszó anyag keménysége különböző.

Ha idegen szennyeződések jutnak a súrlódó felületek közé, mindig csak a lágyabbat károsítják.

Ezt a károsodást a keményebb, ép felület adhéziós kopás útján eltávolítja és a tömítés továbbra is üzemképes.

Ha mind a két felület megsérül, jelentős az abrazív kopás és a tömítés általában meghibásodik.

Axiális ajakos tömítés

Az axiális ajakos tömítés nem a tengely palástján tömít, hanem - beépítéstől és típustól függően - vagy a tengelyen

vagy a házon kialakított axiális felületen.

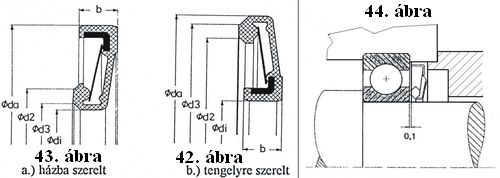

Az axiális ajakos tömítés felépítése a 42. ábrán látható.

A lágy elasztomerből készült ház egy merevítő fémgyűrűre van vulkanizálva.

A tömítésen, axiálisan egy kúposan kialakított tömítő él található, melyet egy fém tányérrugó szorít a tömítendő felületre.

A tömítés előnye, hogy a tengellyel szemben nem támaszt nagy követelményeket és a radiális hibákra nem érzékeny.

Az axiális ajakos tömítés beépítésére látható példa a 43. ábrán.

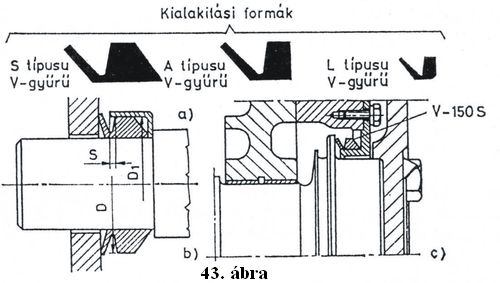

V-gyűrűs tömítés

A V-gyűrűs tömítés a homloklap tömítések csoportjába tartozik.

A 43. ábra a V-gyűrűk fő típusait szemlélteti.

a.) szorítógyűrűs kivitel nagy fordulatszámokhoz, b.) szorítógyűrű nélküli kivitel kisebb fordulatszámokhoz,

c.) beépítési példaálló V gyűrűre

Az A és az S kiviteli forma csak a hátoldal kialakításában különböznek egymástól.

Az A kiviteli forma axiális irányban kisebb helyigényű mint az S. Az L jelű speciális profilú V-gyűrű pedig labirinttömítésekbe történő beépítésre készült.

A V-gyűrű a felhúzás után, meghatározott méretkülönbség mellett, saját rugalmasságánál fogva szilárdan illeszkedik a tengelyre és azt egyben tömíti is.

Az ajak a tömítő felületen kis nyomással fekszik fel. Az ajak és az agyrész (tartógyűrű) viszonylag rugalmasan kapcsolódik egymáshoz.

Nagy kerületi sebességeknél (12...15 m/s) a centrifugális erő miatt a gyűrű szorítóhatása a tengelyen lecsökken és a V-gyűrű meglazulhat.

A lelazulás előfeszített (acél, alumínium, vagy más fém) szorítógyűrűvel megakadályozható és így a V-gyűrű 30 m/s kerületi sebességig felhasználható (43.a ábra).

A V-gyűrű viszonylag érzéketlen a tengely helyzethibáira, ezért nagyon ferde tengelyhelyzetnél is alkalmazható.

Ilyenkor előnyös a gyűrű axiális megtámasztása.

A V-gyűrűs tömítés alkalmazásánál a tengely nagy excentricitása is megengedhető.

Tömszelence tömítés

A tömszelence tömítések az utánállítható tömítő erőt adó tömítések csoportjába tartoznak.

A tömítendő tengelyre ható, radiális irányú fajlagos nyomóerőt a tömszelence üregbe helyezett tömítés axiális irányú összenyomásával keltjük.

Felhasználási területe a felületek relatív elmozdulása alapján: forgó, haladó ill. forgó+haladó mozgásoknál szokásos.

A tömítőanyag megválasztása elsősorban a tömítendő közeg

fajtája és hőmérséklete szerint történik. A tömítőanyagok egy

része a kenőanyagot tárolja és üzem közben viszonylag lassan kibocsátja.

A tömszelence tömítéseknek általában nagy a súrlódási ellenállásuk és ennélfogva kopásuk is, ezért után állíthatóságukról gondoskodni kell.

Tömszelence kialakítások

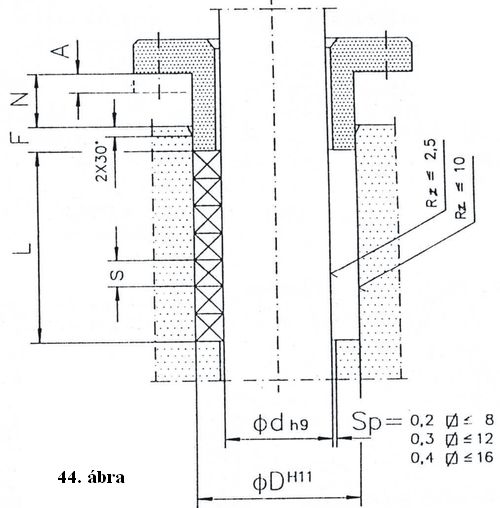

A tömszelencéktől megkövetelt maximális üzembiztonság, minimális szivárgás és karbantartás mentesség nemcsak kiváló alapanyagokat, hanem optimális tömítő tereket is követel.

Az üreg jellemző méreteit általános esetben szabványok írják elő, de természetesen a szabványtól eltérő üregkialakítások is léteznek, sőt alkalmazási esettől függően számos egyedi megoldás is használatos.

A tömítő tér optimális kialakítását és jellemző méreteit a 44. ábra szemlélteti..

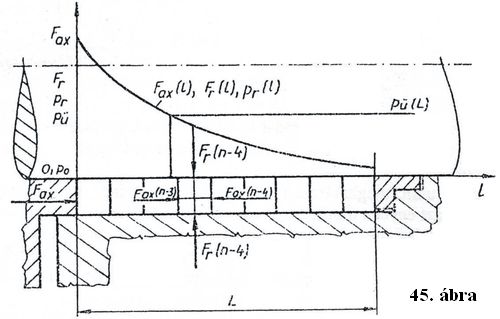

Tömszelence tömítés nyomásviszonyai és méretezése

A tömszelence tömítésnél fontos adat a tömítés hosszúsága (L) amelyet a nyomástól függően írnak elő.

A tömszelence nyomásviszonyai a 45. ábrán látható.

A tömszelence tömítőgyűrűinek axiális irányú beszorítása következtében (Fax) fellépő tömítő erő (Fr) ill. tömítő nyomás

(pr) az "L" hossz mentén az ábrán látható meghatározott geometriai haladvány szerint csökken.

Tömören záró tömszelence tömítés esetén a tömítőgyűrűk addig a hosszig tömítenek amíg az üzemi nyomás egyenlővé

válik a tömítő nyomással (pü=pr).

Az e mögött álló tömítőgyűrűk nem vesznek részt a tömítésben, így feleslegessé válnak.

Tömszelence tömítések kialakítása és anyaga

A tömszelence kialakítása elsősorban az alkalmazástól függ. Az alábbiakban a leginkább elterjedt tömszelence-

kialakításokra és felhasznált anyagokra mutatunk néhány példát.

A tömítőelemek kialakításuk szerint lehetnek:

• Folyamatos zsinórok (lágy anyagú, kemény anyagú).

A lágy anyagú tömítő zsinórok lehetnek különböző impregnált vagy homogén szálas anyagokból fonottak.

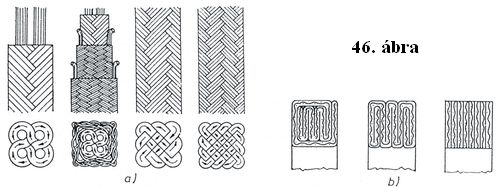

A szálas anyag lehet növényi, állati vagy műrost, üvegszálas, azbesztmentes PTFE stb. (46.a,b ábra). Tömszelence tömítések céljára az előbbiekben ismertetett lágy tömítéseken túl használatosak kemény gyűrűk is.

Ezek fémek és lágy anyagok kombinációjából készülnek.

Lágy anyagú profilos tömítőgyűrűk

Nagynyomású szerelvényekben, hidraulikus berendezésekben, szivattyúkban elterjedten használják a horonygyűrűs vagy általában gyűrűs tömítőelemekből készült tömítéseket.

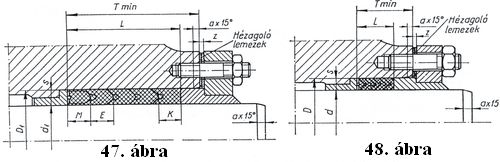

U-gyűrű tömszelencében való alkalmazását látjuk 47. ábrán. V-gyűrűk alkalmazására akkor kerül sor, amikor helyszűke miatt rövid üregmélység alakítható ki.

A beépítési mód a 48. ábrán látható.

V-gyűrű beépítésekor figyelembe kell venni, hogy nyomás hatására automatikusan nő a tömítettség. Kopás okozta szivárgás esetén ki kell venni egy hézagoló lemezt és a szorítóperemmel után kell állítani a tömítést.

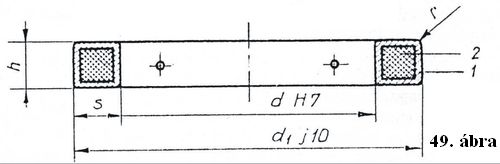

Zárt gyűrűk egy vagy több részből (49. ábra)

Az 1 ólomötvözetű köpenyben a 2 grafit található, amely kis lyukakon hatolhat át a köpenyen és juthat kenőanyagként a súrlódó felületre.

A tömítésekről szóló információk innen származnak:

DEBRECENI EGYETEM MŰSZAKI FŐISKOLAI KAR

Tömítések

Tananyag kiegészítő segédlet Debrecen, 1997

Összeállította: Juhász György főiskolai adjunktus

Készült: Pala Margit sokszorosító üzemében

G/97. segédlet

32 oldal

Felelős kiadó: Dr Szabó Tamás

A tömítések szerepe, fontossága és gyakorlatiassága minél szélesebb körben való megismertetése.

Tömítésgyár

Egyéb szerkezeti anyagok

Gumi

A gumi sajátos helyet foglal el a műanyagok között. Nagymértékű rugalmas alakváltozásra képes, nagyon elasztikusak, ezért elasztomereknek is nevezik. Mivel láncmolekulából állnak, de különböző mértékben térhálósítják őket. A természetes nyersanyagok és a szerkezeti anyagok közül a kaucsuk az, amelynek 600-800%-os a szakadási nyúlása a (lágy gumi), míg a kemény gumi az ebonit „csontkemény”.

A természetes kaucsukot a trópusi fák tejszerű nedvéből, a latexből állítják elő. Jelentősége a Hevea Brasiliensis gumifának van, amelynek 34-37% kaucsukot tartalmaz a nedve. A gumifa nedvéből ecet- vagy hangyasavval csapatják ki a kaucsukot. Mosás, préselés és szárítás után füstölik, melyet a gumiipar használ fel szintetikus kaucsukhoz hozzákeverve. A villamosipar szigetelésre használja a latexet, valamint vásznak vízhatlanító impregnálására és ragasztók előállítására alkalmazzák az iparban. A nyers kaucsuk szakítószilárdsága 2-3 N/mm2, szakadási nyúlása viszont 1200% is lehet. A kaucsukot ilyen állapotában csak korlátozottan lehet felhasználni. A szélesebb körű ipari felhasználáshoz a kaucsukot vulkanizálni kell. A vulkanizálás lényege, hogy az előkészített kaucsukot kénnel összekeverik, majd megfelelő formában 140-170oC- ra hevítik.

A törekvés, hogy a gumiipar növekvő igényét kielégítsék, szükségessé tette a műanyagipari műkaucsuk-féleségek előállítását. A műkaucsukhoz a térhálósító anyagon kívül töltőanyagot (korom, kvarcszemcsék) is használnak a jobb mechanikai tulajdonságok elérése érdekében.

A legnagyobb mennyiségben a műgumik közül, a sztirol-butadién gumit gyártják és használják. Bár a természetes gumiknál kisebb a nyúlása, nagyobb a belső súrlódása, viszont jobb az idő- és savállósága. Elsősorban gumiabroncsokat, tömlőket, tömítéseket, szállítószalagokat és autóipari alkatrészeket gyártanak belőle.

Gumiabroncs

Gumirugó

Gumi ütközők

Gumi tömítés

Bőr, papír

Az ősidőkben az ember állati bőrökbe öltözve védekezett az időjárás viszontagságai ellen, de az emberiség fejlődésével a bőr felhasználása, megmunkálása hatalmas változáson ment át. Kezdetben csupán ruhaneműt készítettek belőle, később az ipar fejlődésével javult a bőr feldolgozása által a tartóssága, mechanikai minősége és nem utolsósorban az esztétikai megítélése. Az ipari forradalom során gépek meghajtására, mint bőrszíj, és a gépjárművek kárpitanyagaként használták. Ma a technológia fejlődésének köszönhetően már „csak” ruhaneműként és kárpitanyagként használják a bútoriparban ill. a járműiparban.

A papírt a kínaiak találták fel még az időszámításunk előtt. Növényi rostokból készítették a papírt. Az azóta eltelt idő során az előállítás szinte nem változott, most is növényi rostokból, cellulózból állítják elő. A papír meghódította az egész világot, ma mindenhol széles körben használják. Írunk rá, és a fizetőeszközön keresztül az építészet (díszítő- és szigetelőanyag) és az ipar is használja. Az iparban főleg elektromos szigetelőként, kompozitok töltelékeként, szűrőként (pl.:autóban), modellek készítésére (gyártmányok kicsinyített mása), és csomagolásra használják. A papír kedvező tulajdonságaihoz hozzátartozik, hogy könnyen és olcsón újrahasznosítható. Az újrafelhasználásnak köszönhetően csökkenthető a papír hulladék mennyisége. Az ismételten feldolgozott papír minősége már nem egyenlő az eredeti anyagéval a szennyeződéseknek köszönhetően, de pl. kartondoboznak még mindig használható, ami korábban fehérpapírként volt használva.

Fa

Az építőipar az évezredek folyamán mindig sok fát használt fel. Használta úgy szerkezeti, mint díszítőelemként. A mai építőipar rengeteg fát kivált, gondoljunk a födém-, fedélszékelemekre, fém állványokra. De a fa jelentősége nem csökkent, inkább a hangsúlyok rendeződtek át. Ma a mérnökök újra felfedezik a fa értékes tulajdonságait, és egyre elterjedtebben használják épületek vázszerkezetének és burkolására.

A mezőgazdasági gépeken is mái napig használják a fát csapágy anyagaként. Abrazív kopásnak kitett alkatrészek csapágyazása esetében használják a talajművelő eszközök és betakarító gépekben. A fát átitatják kenőanyaggal, ez biztosítja a csapágy folyamatos kenését.

A fát műszaki szempontból többféleképpen csoportosíthatjuk, úgymint pl. térfogatsúly szerint, keménység szerint, sőt még a fényük szerint is.

A fák légszáraz állapotára vonatkoztatva lehetnek:

• nagyon nehéz: (880-800 kg/m3, pl. som, cser, gyertyán, berkenye, eperfa),

• nehéz: (780-680 kg/m3, pl. vadkörte, vadalma, bükk, kőrisek, tölgyek, szilek, diófa),

• középnehéz: (670-580 kg/m3, pl. hegyi juhar, mezei juhar, korai juhar, nyír, cseresznye, szelídgesztenye, fekete dió, vörösfenyő, fekete fenyő, platán),

• könnyű: (570-450 kg/m3, pl. füzek, vadgesztenye, hárs, éger, erdei fenyő, fehér nyár, rezgő nyár, lucfenyő, jegenye fenyő),

• nagyon könnyű: (440-400 kg/m3, pl. kanadai nyár, fekete nyár) fák.

Keménység szerint közel azonos módon csoportosíthatók. A legfontosabb hazai fafajták három nagy csoportra oszthatók:

1. Fenyőfák,

2. Gyűrűs likacsú lombos fák,

3. Szórt likacsú fák.

Fa

Szigetelőanyagok

Szigetelő anyagoknak nevezzük azokat az anyagokat, amelyek valaminek a terjedését gátolják. Ha a szigeteléstechnikáról beszélünk, akkor főként elektromos, hő, és hangszigetelésre gondolunk.

Hőszigetelés

A hőszigetelés során cél a hőáramlás megakadályozása. Hőszigetelés során leggyakrabban használt anyagok: szálas anyagok (kőzetgyapot, üveggyapot), valamint a habosított polietilénből, szintetikus kaucsukból készült szigetelések.

A hőszigetelő anyagok a természetben előforduló vagy mesterségesen előállított anyagokból gyártott, pórusos vagy üreges szerkezetű, kis testsűrűségű termékek, amelyek szilárd alkotórészekből álló vázból, valamint levegővel vagy más gázokkal telt pórusokból és kapillárisokból épülnek fel. A hőszigetelés tulajdonképpen rossz hővezetést, a hőterjedés akadályozását jelenti.

Más elvek szerint akadályozzuk a sugárzás útján terjedő hőt. Ezek egyike a hővisszatükröző pajzs, másik a hőelnyelő kéreg, amelyet áramoltatott levegővel vagy folyadékkal hűtünk a hátoldalán

A hővezetési tényező értéke függ a hőszigetelő anyag kémiai összetételétől, molekuláris szerkezetétől, a szilárd fázis mennyiségétől, a porozitástól, a testsűrűségtől, valamint a beépítési körülményektől, többek között a hőmérséklettől, a nedvességtartalomtól és a társító (borító-, bevonó- és kasírozó-) anyagok fajtáitól.

A hőszigetelő anyagok tulajdonságait alapvetően a szerkezeti felépítés határozza meg; az anyagszerkezet ebből a szempontból legfontosabb sajátossága a porozitás. A hőszigetelő anyagok, illetve termékek összes műszaki jellemzőit a pórusszerkezet mennyisége és minősége szabja meg, ahol a szilárd anyag hővezető képessége fontos tényező.

A gépészeti szigetelések fajtájának kiválasztásánál figyelembe kell venni az éghetőségi, hőállósági paramétereket is.

Hangszigetelés

A hangok hullámok formájában terjednek a levegőben, illetve szerkezetekben, és ennek megfelelően csoportosítjuk őket. Léghangoknak nevezzük azokat, amikor a zajforrástól levegőben terjedő hullámok egy része visszaverődik, más része behatol a szerkezetbe ott rezgéseket okozva, illetve áthalad rajta. Léghang forrása lehet bármilyen, nem a szerkezet felületén keletkező zaj. A másik akusztikai igénybevételt lépéshangnak vagy kopogóhangnak hívjuk. Ilyen hangterhelés alakul ki, amikor közvetlenül a szerkezetet éri olyan hatás, amely miatt annak elemei rezgésbe jönnek, így közvetítve a zajt a szomszédos terekbe.

Léghangok ellen annál jobb egy szerkezet, minél alacsonyabb zajszint jut át rajta, vagyis minél jobban elnyeli a hangot. A hangelnyelő tulajdonság egyenes arányban van az építőanyagok tömegével, tehát minél nagyobb tömegű fal áll a hang útjában, annál kevesebb léghang jut át rajta.

A lépéshangok elleni védekezés a födémszerkezetnél okoz problémát. Ahhoz, hogy megakadályozzuk a hangok átterjedését a födémen és a „kerülő utakon”, megfelelő padlóréteg rendet kell tervezni.

A lépéshang-szigetelést javító padlóburkolatoknak rezgő rendszert kell alkotni, amely tömegekből és rugóból áll.

Elektromos szigetelés

Az áramvezetés megakadályozására használt anyagokat nevezzük szigetelőanyagnak.

Az elektromos szigetelőanyagokat, helyesebben mondva a rossz elektromos vezetőket, Faraday nyomán közös néven dielektrikumnak is szokták nevezni. A különféle dielektrikumokból készült szigetelő lemezek átütésére elegendő elektromotoros erő a lemezen alkalmazott vezetők alakjától, nagyságától, a dielektrikumra nehezedő nyomástól, általában annak fizikai állapotától függ

A szigetelőanyag is átenged nagyon csekély áramot, az ilyen ellenállást ohm/cm-ben adják meg. Jó szigetelőanyag szigetelési ellenállása 10 milliárd ohm/cm felett van. Fontos lehet az átütési szilárdság, melyet kV/cm-ben szoktak megadni.

Tömítőanyagok

A tömítőkötések és elemek a gépalkatrészek zárt ereit határolják úgy, hogy képesek folyékony vagy gáz halmazállapotú anyagok távozását vagy bejutását megakadályozni túlnyomás vagy vákuum esetén is.

A gépekben berendezésekben alapvetően tömítőelem nélküli és tömítőelemes kötést alkalmaznak.

Tömítőelem nélküli tömítések esetén a tömítést az illeszkedő alkatrészek felületi kialakítása látja el.

A tömítőelemes kötésekhez használt anyagok három csoportba sorolhatók:

• A keménytömítések, amelyek előfeszített állapotban deformálódnak, ezáltal fejtik ki tömítő hatásukat.

• A rugalmas tömítőelemek, amelyeket ha előfeszítés nélkül szerelünk, akkor a tömítő hatáshoz szükséges deformációt maga a munkaeszköz végzi, kismértékű előfeszítés esetén a tömítőnyomást a tömítőelem rugalmassága, a munkaközeg nyomásával közösen fejtik ki.

• A folyékony állapotban felkent tömítőanyagok, amelyek megszilárdulás után válnak tömítőelemmé.

A keménytömítések lehetnek síktömítések, amelyeket a helyszínen vágnak méretre vagy szabványos méretben előre elkészített csomagokban lehet felhasználni. A tömítő anyagot összetételüktől függően nagyon jó nyomásstabilitás, kiváló vegyszerállóság jellemzi, alacsony karbantartási költségek és nagyon jó tömítésbiztonság mellett.

A tömítőgyűrűk kivágása könnyű, azok kiválóan alkalmazkodnak a nem korrekt karimafelületekhez is, a tömítések könnyen cserélhetőek.

A síktömítések széleskörűen alkalmazható karimák, szelepek, szivattyúk, hőcserélők tömítéséhez hőerőművekben, távhő rendszereknél és a vegyiparban.

A keménytömítések csoportjába tartoznak a csövek szereléséhez használt kúpos vágógyűrűs tömítések is. Ezeket a tömítések előre gyártott szabványos méretben lehet megvásárolni, szerelésük egyszerű, megbízható kötést biztosítanak.

A rugalmas tömítések kis erő hatására deformálódnak, ez által képesek elzárni a tömítendő rést. Anyaguk leggyakrabban olajálló gumi, ritkábban neoprén vagy szilikon.

Alakjuk szerint megkülönböztetünk „O”, „U”, „X” , és ajakos gyűrűket.

A folyékony tömítőanyagokat önállóan ritkán alkalmazzák, legtöbbször tömítőelem nélküli vagy kemény tömítőelemmel szerelt kötések hibáinak kiküszöbölésére használják. Ilyen célra használható a gépzsír, vízüveg valamint a kifejezetten erre a célra kifejlesztett tömítőpaszta.

Ragasztóanyagok

A ragasztás egyre nagyobb teret hódít az ipari gyakorlatban a hagyományos kötésmódok mellett.

Ragasztásnak nevezzük alkatrészek (szerkezeti anyagok) összekapcsolását egy alkalmas ragasztóanyag segítségével.

A ragasztóanyag olyan „nemfémes” anyag, mely alkatrészeket felületi tapadás és belső szilárdság segítségével össze tud kötni

A ragasztóanyagok előnyös tulajdonságai:

• Összeköt azonos vagy különféle anyagokat,

• Kiegyenlíti a gyártási pontatlanságokat,

• Nem okoz fémkorróziót,

• Nagy az ütéssel szembeni szívóssága,

• Kiegyenlíti az eltérő hőtágulásokat és rezgéseket,

• Jó a csillapítási tulajdonsága,

• Szerelés és tömítés egy munkamenetben,

• Súlymegtakarítást lehet elérni,

• Vetemedésmentes kapcsolatok,

• Nem sérülnek a szerkezeti elemek felületei

Megkülönböztetünk oldószeres és adhéziós ragasztást.

Az oldószeres ragasztással közel azonos anyagminőségű elemek ragaszthatóak. Az összeillesztett ragasztandó felületek között lévő oldószeres ragasztó bediffundál a felületekbe, így az érintkező anyagok az oldószer hatására meglágyulnak és kialakul a kémiai kötés.

Az oldószeres ragasztás erős megbízható kötést eredményez.

Az adhéziós ragasztók esetében az összeillesztett ragasztási felületek közé felvitt ragasztó adhéziós kötés hoz létre a felületekkel. A ragasztás szilárdságát nagyban meghatározza a ragasztó anyag belső kohéziós ereje, valamint az adhéziós tapadás a ragasztó és a munkadarab felülete között.

Latex

A latex a gumifa nedve, amely 34-37% kaucsukot tartalmaz.

Kaucsuk

Latexből állítják elő, ecettel vagy hangyasavval csapatják ki, vagy mossák, préselik, szárítják vagy füstölik. Legnagyobb mennyiségben a gumiipar használja fel.

Vulkanizálás

A vulkanizálás lényege, hogy az előkészített kaucsukot kénnek összekeverik majd megfelelő formában sütik.

Műanyagok csoportosítása

Műanyagok

Műanyagoknak olyan szerves vegyületet nevezünk, amelyek óriásmolekulából állnak és előállításuk szintetikus úton történik természetes vagy mesterséges alapanyagokból. A műanyagok általános tulajdonságai közül az egyik legfontosabb a kis sűrűség, ami az acélokénak csupán az 1/4, sőt 1/7 része. Nagyságát a műanyag fajtája, valamint az alkalmazott társítóanyag határozza meg.

A műanyagok kopási és siklási tulajdonságai igen kedvezőek, számos területen a műanyag alkatrészek élettartama jelentősen meghaladja a fémekét.

A szakítószilárdságuk a fémekéhez képest általában jóval kisebb. Ha azonban figyelembe vesszük a sűrűség és szilárdság arányát, akkor ennek az értéke még jobb is az acélokénál. Fontos mechanikai sajátosság az un. viszko-elasztikus tulajdonság, más néven késleltetett nyúlás. A rugalmassági határ feletti terheléseknél a fellépő alakváltozás egy része rugalmas, a többi része maradó alakváltozás.

A műanyagok rugalmassági tényezője tizede, sőt százada az acélokénak. Ez viszonylag nagy alakváltozást enged meg az anyagnak. Bizonyos esetekben ez előnyös is lehet, viszont hátrányos lehet ez olyan szerkezeteknél, ahol az anyagnak merevnek kell lenni.

A fémektől eltérő jellemzője a műanyagok nedvességfelvevő képessége.

Műanyagok általában

Alapszerkezet szerinti csoportosítás

A termoplasztikus ( hőre lágyuló) műanyagok alapszerkezetileg lineáris vagy elágazó molekulaláncú anyagok, az egyes láncmolekulák viszonylag szabadon mozognak a hőenergia hatására. A hőmérséklet növekedésekor ezek az anyagok lágyulnak, sőt megolvadnak. A termoplasztikus anyagok többször is megolvaszthatók és megszilárdíthatók a hőmérséklet változásával.

A hőre nem lágyuló polimerekben a makromolekulákat sokféle erős kémiai keresztkötés kapcsolja egymáshoz. Háromdimenziós szoros térhálós szerkezetüket a hőmérséklet emelkedés addig nem befolyásolja, amíg értéke el nem éri azt a felső határt, ami a kémiai kötéseket felszakítja. A hőre nem lágyuló műanyagok nem olvaszthatóak meg.

A nagy rugalmasságú (gumiszerű) műanyagok molekulaláncait kevés kémiai kötés kapcsolja egymáshoz, ezért laza háromdimenziós hálószerű molekula szerkezetük van, amely igénybevételek hatására erősen változtatja alakját, de a terhelés megszűnte után visszatér eredeti állapotába. Ez az anyag sem újraolvasztható.

Műszaki műanyagok

A polimerek azon csoportjait, melyek kiváló tulajdonságaikkal - szilárdság, kopásállóság, vegyszer- és hőállóság - alkalmasak gépelem gyártásra és készítésre, összefoglaló néven műszaki műanyagoknak nevezzük. E csoport számos polimer fajtát takar jelentősen eltérő tulajdonságokkal.

Az alap, natúr műanyagok jellemzőit sok esetben további módosításokkal - pl. szálerősítés, kenőanyag adalékolás - tovább változtatják a követelményeknek megfelelően. Ezek a különleges fokozatú, vagy kompozit anyag kategóriába sorolt termékek.

A rendkívül változatos alkalmazási igénybevételeknek és környezeti hatásoknak más-más polimer felel meg a legjobban. Ezért lényeges, hogy az anyagkiválasztás, a megmunkálás, a szerelés és felhasználás tervezése szakszerűen történjen.

Sokoldalú ipari felhasználás tekintetében legjelentősebb a széles méret - és formaválasztékot nyújtó féltermékek csoportja. Ipari, gépészeti felhasználás szempontjából figyelembe véve a mechanikai jellemzőket, hőállóságot, kémiai stabilitást, tribológiai tulajdonságokat megkülönböztethetőek a:

• Tömeggyártású és felhasználású műanyagok

• Általános műszaki polimerek

• Kiemelkedő jellemzőkkel rendelkező polimerek

Műszaki műanyag félkész termékek

Műszaki műanyag félkész termékek

Általános műszaki műanyagok

A műanyagok nagyon sok fajtáját, típusát gyártják, ezért alkalmazásuk igen széles körben lehetséges. Az ipari felhasználásukat tekintve vannak olyanok, amelyeket közönséges műanyagoknak nevezünk, és tömegcikkek előállítására alkalmasak, áruk viszonylag alacsony. Ide tartoznak a mindennapi gyakorlatban háztartásokban, csomagolástechnikában alkalmazott műanyagok, amelyekkel leggyakrabban találkozunk a mindennapi életben.

A műszaki műanyagokat a gépészet területén használják, a jobb mechanikai-szilárdsági tulajdonságoknak köszönhetően. Jó kopásállóság, kúszásállóság, és nagyobb kifáradási határ jellemzi.

Kisebb mechanikai igénybevételnek kitett gépelemek, mint pl. csapágyak, fogaskerekek, műszerburkolatok; galvántechnológiai tartályok, gépészeti alkatrészek, elektromos szigetelő alkatrészek, vegyipari tankok, tároló edények szórakoztató és reklámipari berendezések, kisebb koptatóhatásnak kitett anyagmozgató rendszerek, csúszdák elemei stb. [Minden alkalmazásnál figyelembe kell venni az anyag alacsony hőmérsékleten (-10 °C alatt) bekövetkező ridegedéséből származó ütőmunka csökkenést.]

Műanyagok előállítása

A műanyagok előállításának története a világon immár több, mint 100 éves múltra tekint vissza, míg Magyarországon az 1920-as évek közepén kezdődött el. A kezdetekben főleg hőre lágyuló műanyagokat gyártott az ipar. Az 1940-es évektől kezdve már különböző műszaki cikkeket is előállítottak polisztirolból és cellulóz-acetátból, míg néhány évvel később a technológia fejlődése révén már kábelek szigetelésére is kezdték használni a hőre lágyuló műanyagokat. Ipari méretekben és nagyobb arányban csak az 1960-as évek után indult meg a műanyaggyártás.

A műanyagok szintetikus előállításakor kismolekulájú vegyületekből ( monomer ) kiindulva nagy molekulájú (makro molekulájú) vegyületet, un. polimert alakítanak ki. A gyártás során, a megfelelő tulajdonságok elérése érdekében, különböző adalékanyagokat adnak a műanyagokhoz.

Előállítás szerinti csoportosítás

A műanyagok szintetikus előállításakor valamely kis molekulájú szerves vegyületből kiindulva alakítják ki a makromolekulájú vegyületet, a polimert. A makromolekulák a monomerből vegyi folyamatok során képződnek, amelyek lehetnek: polimerizáció, polikondenzáció, poliaddíció.

A polimerizáció során a felbontott monomerek lánccá kapcsolódnak, melléktermék keletkezése nélkül.

A polikondenzáció során különböző típusú monomerek kapcsolódnak össze polimerré, miközben melléktermék (víz vagy ammónia) keletkezik és energia szabadul fel.

A poliaddíciós folyamat során, az egyes atomok, a több fajta monomer között átmennek egyikről a másikra. Ez az atom legtöbbször a hidrogén. Az atomátmenet során kialakuló szabad vegyértékek a monomereket összekapcsolják.

Polimerizáció

Polikondenzáció

Poliaddíció

Fröccsöntött termék

Forgácsolt termék

Poliamidok

Műanyagok csoportosítása

Polietilén

Textilbakelit

Üvegszálas műanyag

Műanyagok széleskörű felhasználása

Monomer

A monomerek szerves anyagok kis atomszámú molekuláiból állnak.

Polimer

A polimerek szerves anyagok, amelyeket monomerekből álló óriásmolekulák alkotnak.

Láncmolekula

Monomerek láncszerűen történő összekapcsolódását láncmolekulának nevezzük.

Térhálós szerkezet

A láncmolekulák kémiai kötéssel kapcsolódnak egymáshoz un. térhálós szerkezet alakul ki.

Kopolimer

Ha polimert két, vagy több fajta monomer alkotja, kopolimerekről beszélünk.

Polimerizáció

A polimerizáció egy műanyag-előállítási módszer, amelynek során az aktivált monomerek lánccá kapcsolódnak, melléktermék kialakulása nélkül.

Polikondenzáció

A polikondenzáció egy műanyag-előállítási módszer, amelynek során különböző típusú monomerek kapcsolódnak össze polimerré, miközben melléktermék (víz, ammónia) keletkezik.

Poliaddíció

A poliaddíció egy műanyag-előállítási módszer, amelynek során az egyes atomok, a több fajta monomer között a hidrogén teremt kapcsolatot.

Műanyagok főbb típusai

Nagy teljesítményű műszaki műanyagok

Nagyteljesítményű műszaki műanyagoknak nevezzük azokat a polimereket, amelyek speciális tulajdonságokkal, nagy hőállósággal, igényes műszaki megoldásokhoz szükséges tulajdonságokkal rendelkeznek.

Jobb siklási és kopásállósági tulajdonságok érdekében létezik kenőanyaggal és szénszállal töltött változat, továbbá nagyobb szilárdság érdekében üvegszál erősítés. Nagyteljesítményűnek nevezik az anyagokat, mert a kedvező mechanikai és kémiai tulajdonságaikat több száz fokos hőmérsékleten is használni lehet.

Fő alkalmazási területek:

Olyan gépelemek, részegységek főleg az élelmiszeriparban, gyógyászatban, amelyeket gyakran kell tisztítani, sterilizálni. (fejőgépek, hőcserélők, szűrők, szivattyúk stb.). A mechanikai és vegyi igénybevételnek kitett gépelemek a gyógyászat, légi közlekedés, nukleáris, vegyi, elektromos és autóipar területéről.

Termikus tulajdonságok

A műanyagok hőszigetelő képessége igen jó. Habosítással ez a tulajdonság tovább fokozható.

A műanyagok hőtágulási tényezője nagyságrenddel nagyobb, mint a fémeké. Ez együttes alkalmazásukat gyakran megnehezíti, valamint megnehezíti a forgácsolás és melegmegmunkálás során a méretpontosság tartását.

A hővel szembeni érzékenység, ill. csekély hőállóság nagy hátránya a műanyagoknak. Magasabb hőmérséklet hatására a mechanikai tulajdonságok jelentősen romlanak, és már viszonylag alacsony hőmérsékleti határ felett használhatatlanná válnak. Általános szabályként elfogadható, hogy a hőre lágyuló műanyagok 100oC –ig, a hőre nem lágyuló műanyagok 200oC –ig vehetők igénybe.

Elektromos tulajdonságok

A műanyagokat általában szigetelő anyagként használják a villamosiparban. Különleges adalékokkal (fémportartalmú) elérhető, hogy bizonyos körülmények között villamosvezetőként is használható a műanyag alapú kompozit.